In sintesi, la deposizione al plasma utilizza gas energizzato (plasma) per staccare fisicamente gli atomi da un bersaglio sorgente o per assemblare chimicamente un film da molecole di gas. I principali tipi di deposizione al plasma rientrano in due famiglie primarie: Deposizione Fisica da Vapore (PVD), in particolare lo sputtering, e Deposizione Chimica da Vapore Assistita da Plasma (PECVD).

La distinzione fondamentale è semplice: i metodi PVD come lo sputtering utilizzano il plasma per trasferire fisicamente il materiale da un bersaglio solido al substrato. Al contrario, il PECVD utilizza il plasma per innescare reazioni chimiche da gas precursori, formando un nuovo materiale direttamente sul substrato.

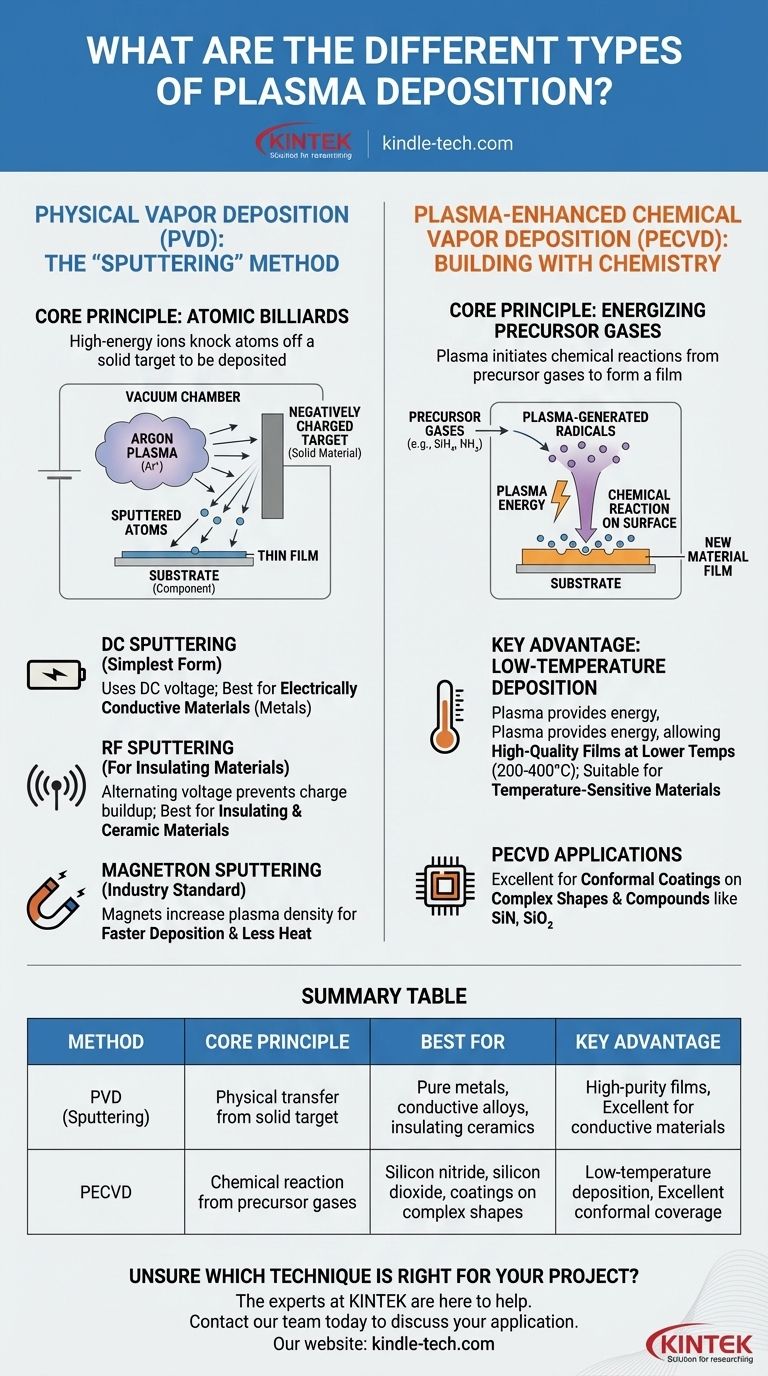

Deposizione Fisica da Vapore (PVD): Il Metodo "Sputtering"

Il processo descritto nel tuo riferimento—l'uso di particelle ad alta energia per liberare atomi da un bersaglio—è una descrizione perfetta dello sputtering, una categoria importante del PVD. Pensala come una partita di biliardo su scala atomica.

Il Principio Fondamentale: Biliardo Atomico

Nello sputtering, viene applicata un'alta tensione in una camera a vuoto, creando un plasma da un gas inerte come l'Argon. Questi ioni Argon caricati positivamente vengono accelerati verso una piastra caricata negativamente del materiale che si desidera depositare, chiamato bersaglio.

Gli ioni colpiscono il bersaglio con tale forza da staccare, o "sputterare", singoli atomi. Questi atomi neutri viaggiano attraverso la camera e si depositano sul componente, noto come substrato, formando un film sottile e uniforme.

Sputtering DC: La Forma Più Semplice

Lo sputtering a Corrente Continua (DC) è la forma più basilare. Utilizza una semplice tensione DC per accelerare gli ioni.

Questo metodo funziona estremamente bene per la deposizione di materiali elettricamente conduttivi come metalli puri (alluminio, titanio, tantalio) e alcuni composti conduttivi.

Sputtering RF: Per Materiali Isolanti

Se si tenta di utilizzare lo sputtering DC su un materiale isolante (dielettrico) come il biossido di titanio o il biossido di silicio, si accumula una carica positiva sulla superficie del bersaglio. Questo accumulo alla fine respinge gli ioni Argon in arrivo, fermando il processo.

Lo sputtering a Radiofrequenza (RF) risolve questo problema alternando rapidamente la tensione. Questo campo alternato impedisce l'accumulo di carica, consentendo l'efficace deposizione di materiali isolanti e ceramici.

Sputtering a Magnetron: Lo Standard Industriale

Lo sputtering a magnetron è un miglioramento che può essere applicato sia ai sistemi DC che RF. Posiziona potenti magneti dietro il bersaglio.

Questi magneti intrappolano gli elettroni vicino alla superficie del bersaglio, creando un plasma molto più denso e intenso. Ciò aumenta significativamente la velocità di sputtering, portando a una deposizione più rapida e a minori danni da calore al substrato, rendendolo il metodo dominante nell'industria moderna.

Deposizione Chimica da Vapore Assistita da Plasma (PECVD): Costruire con la Chimica

Il PECVD opera su un principio completamente diverso. Non utilizza un bersaglio solido. Invece, utilizza il plasma per avviare una reazione chimica.

Il Principio Fondamentale: Energizzare i Gas Precursori

Nel PECVD, i gas precursori volatili vengono introdotti nella camera a vuoto. Ad esempio, per depositare nitruro di silicio, si potrebbero usare gas silano (SiH₄) e ammoniaca (NH₃).

L'energia del plasma scompone queste molecole di gas in frammenti altamente reattivi chiamati radicali. Questi radicali reagiscono quindi sulla superficie del substrato, costruendo il film desiderato atomo per atomo.

Il Vantaggio Chiave: Deposizione a Bassa Temperatura

La Deposizione Chimica da Vapore (CVD) tradizionale richiede temperature molto elevate (spesso >800°C) per innescare le reazioni chimiche.

Il PECVD è rivoluzionario perché il plasma fornisce l'energia, non solo il calore. Ciò consente la deposizione di film di alta qualità a temperature molto più basse (tipicamente 200-400°C), rendendo possibile rivestire materiali sensibili alla temperatura come plastiche o dispositivi elettronici finiti.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore; la scelta migliore dipende interamente dal materiale e dai requisiti dell'applicazione.

PVD (Sputtering): Purezza vs. Complessità

Lo sputtering può produrre film molto puri, poiché si trasferisce fisicamente materiale da un bersaglio di elevata purezza.

Tuttavia, è un processo "a linea di vista". Può essere difficile rivestire uniformemente forme complesse e tridimensionali. Il controllo del rapporto chimico preciso (stechiometria) di film composti complessi può anche essere impegnativo.

PECVD: Versatilità vs. Impurità

Il PECVD non è un processo a linea di vista, quindi fornisce eccellenti rivestimenti conformi su geometrie complesse. È anche estremamente versatile per la deposizione di composti come nitruro di silicio (SiN) e biossido di silicio (SiO₂).

Lo svantaggio principale è il potenziale di impurità. Ad esempio, poiché vengono spesso utilizzati gas precursori contenenti idrogeno, i film possono avere idrogeno residuo, che può influenzare le proprietà del film.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dal materiale che devi depositare e dalla natura del substrato.

- Se il tuo obiettivo principale è depositare metalli puri o semplici leghe conduttive: Il PVD, in particolare lo sputtering DC a magnetron, è il metodo più diretto ed efficiente.

- Se il tuo obiettivo principale è depositare materiali isolanti come ossidi o ceramiche: Il PVD tramite sputtering RF a magnetron è la tecnica standard e necessaria.

- Se il tuo obiettivo principale è creare un rivestimento uniforme su una forma complessa o depositare un film dielettrico a bassa temperatura: Il PECVD è quasi certamente la scelta superiore.

Comprendere la differenza fondamentale tra trasferimento fisico (PVD) e reazione chimica indotta (PECVD) è la chiave per selezionare la giusta tecnica di deposizione al plasma per il tuo obiettivo.

Tabella Riepilogativa:

| Metodo | Principio Fondamentale | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| PVD (Sputtering) | Trasferimento fisico di atomi da un bersaglio solido | Metalli puri, leghe conduttive, ceramiche isolanti | Film di elevata purezza, eccellente per materiali conduttivi |

| PECVD | Reazione chimica da gas precursori indotta dal plasma | Nitruro di silicio, biossido di silicio, rivestimenti su forme complesse | Deposizione a bassa temperatura, eccellente copertura conforme |

Non sai quale tecnica di deposizione al plasma sia giusta per il tuo progetto? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue specifiche esigenze di laboratorio, sia che tu stia lavorando con substrati sensibili alla temperatura o che richieda rivestimenti metallici di elevata purezza.

Contatta il nostro team oggi stesso per discutere la tua applicazione e scoprire l'attrezzatura ideale per ottenere risultati superiori con film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione