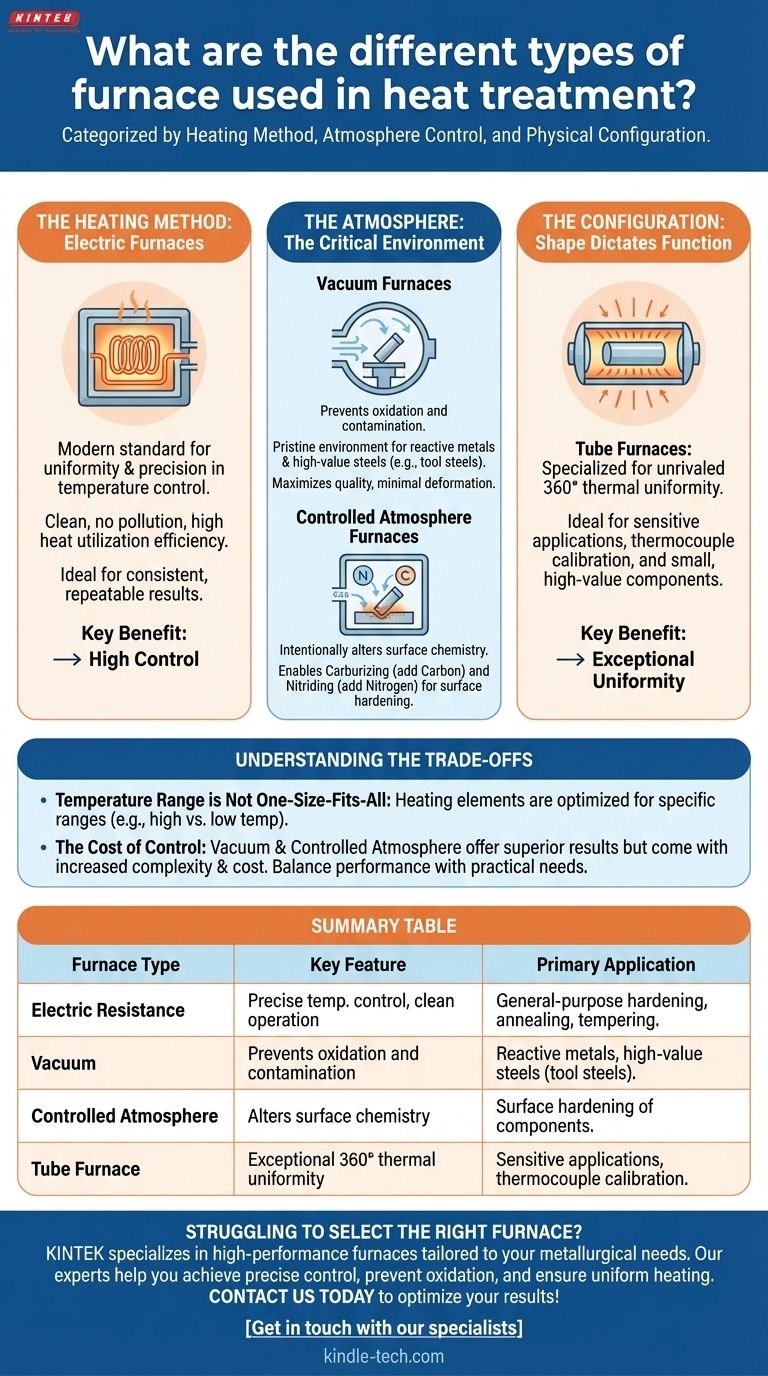

Nel trattamento termico, i forni sono classificati principalmente in base al loro metodo di riscaldamento, al controllo dell'atmosfera e alla configurazione fisica. I tipi più comuni includono i versatili forni a resistenza elettrica, i forni a vuoto altamente controllati per prevenire l'ossidazione e i design specializzati come i forni a tubo che offrono un'eccezionale uniformità termica per applicazioni sensibili.

La selezione di un forno per trattamenti termici non riguarda la ricerca di un unico "tipo migliore", ma l'adattamento delle capacità del forno—in particolare la sua precisione di temperatura e l'ambiente atmosferico—ai requisiti metallurgici esatti del materiale e al risultato desiderato del processo.

Gli Elementi Fondamentali della Progettazione del Forno

Comprendere i componenti fondamentali che differenziano i forni è fondamentale per selezionare lo strumento giusto. Il design è guidato dal trattamento specifico richiesto per un dato materiale grezzo e temperatura.

Il Metodo di Riscaldamento: Forni Elettrici

La maggior parte dei forni per trattamenti termici moderni è alimentata elettricamente grazie ai loro significativi vantaggi rispetto alle alternative alimentate a combustibile.

I forni elettrici offrono un'uniformità e una precisione eccezionali nel controllo della temperatura. Questo alto grado di controllo garantisce risultati coerenti e ripetibili su tutto il pezzo lavorato.

Offrono inoltre un'elevata efficienza di utilizzo del calore, un ambiente di lavoro pulito e senza inquinamento, e la capacità di raggiungere temperature molto elevate utilizzando elementi riscaldanti specializzati.

L'Atmosfera: L'Ambiente Critico

L'atmosfera all'interno del forno ha un impatto profondo sulla superficie del materiale. La scelta tra un'atmosfera inerte o attiva dipende dal materiale e dagli obiettivi del processo.

Forni a Vuoto Un forno a vuoto viene utilizzato quando l'obiettivo principale è prevenire qualsiasi reazione superficiale, come ossidazione o contaminazione.

Rimuovendo l'atmosfera, questi forni creano un ambiente incontaminato ideale per trattare metalli reattivi e acciai di alto valore, inclusi acciai per utensili e acciai inossidabili martensitici. Ciò massimizza la qualità con una deformazione minima.

Forni ad Atmosfera Controllata In altri casi, l'obiettivo è utilizzare l'atmosfera per alterare intenzionalmente la superficie del materiale. A tale scopo viene utilizzata un'atmosfera attiva o controllata.

Queste atmosfere possono prevenire reazioni indesiderate come la decarburazione (perdita di carbonio) o introdurre nuovi elementi. Le applicazioni comuni includono la cementazione (aggiunta di carbonio) e la nitrurazione (aggiunta di azoto) per indurire la superficie di un pezzo.

La Configurazione: La Forma Determina la Funzione

Il design fisico del forno è adattato al tipo di pezzo da trattare e al processo termico specifico.

Forni a Tubo Un forno a tubo è un ottimo esempio di configurazione specializzata. Il suo design cilindrico fornisce un'uniformità termica senza pari attorno all'intero asse a 360° di un pezzo.

Ciò lo rende ideale per applicazioni sensibili che richiedono un riscaldamento preciso e uniforme, come la calibrazione dei termocoppie o la lavorazione di componenti piccoli e di alto valore.

Comprendere i Compromessi nella Selezione

La scelta di un forno implica il bilanciamento dei requisiti di prestazione con i limiti pratici. Un forno ottimizzato per un compito potrebbe essere inefficiente o inadatto per un altro.

L'Intervallo di Temperatura Non è Taglia Unica

Un forno progettato per temperature molto elevate (ad esempio, 1300°C) potrebbe non fornire il controllo o l'efficienza necessari per un processo a bassa temperatura (ad esempio, 300°C).

Gli elementi riscaldanti—come fili resistivi, barre di carburo di silicio o bande di molibdeno—sono ottimizzati per intervalli di temperatura specifici. L'utilizzo di un forno al di fuori della sua finestra operativa ideale può portare a scarsi risultati e inefficienza.

Il Costo del Controllo

Sebbene i forni a vuoto e ad atmosfera controllata offrano risultati metallurgici superiori per i materiali sensibili, comportano una maggiore complessità e costi.

Per i processi in cui una leggera ossidazione superficiale è accettabile o può essere rimossa successivamente, un forno elettrico più semplice che opera in aria ambiente può essere una soluzione più economica. Il costo deve essere giustificato dalle esigenze di servizio del prodotto finale.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere guidata dall'obiettivo primario del tuo ciclo di trattamento termico.

- Se il tuo obiettivo principale è prevenire l'ossidazione su acciai reattivi o ad alto tenore di carbonio: Un forno a vuoto è la scelta essenziale per garantire una superficie pulita e non compromessa.

- Se il tuo obiettivo principale è indurire la superficie di un pezzo alterandone la chimica: È necessario un forno ad atmosfera controllata in grado di eseguire cementazione o nitrurazione.

- Se il tuo obiettivo principale è ottenere la massima uniformità termica per pezzi sensibili o cilindrici: Una configurazione a forno a tubo offre il riscaldamento più costante.

- Se il tuo obiettivo principale è l'indurimento generico, la ricottura o il rinvenimento con un controllo preciso della temperatura: Un forno a resistenza elettrica standard offre la migliore combinazione di prestazioni e versatilità.

In definitiva, la comprensione di questi principi fondamentali di riscaldamento, atmosfera e configurazione ti consente di selezionare il forno ideale per il tuo compito metallurgico specifico.

Tabella Riassuntiva:

| Tipo di Forno | Caratteristica Chiave | Applicazione Principale |

|---|---|---|

| Resistenza Elettrica | Controllo preciso della temperatura, funzionamento pulito | Indurimento generico, ricottura, rinvenimento |

| Vuoto | Previene ossidazione e contaminazione | Metalli reattivi, acciai di alto valore (acciai per utensili) |

| Atmosfera Controllata | Altera la chimica superficiale (es. cementazione, nitrurazione) | Indurimento superficiale dei componenti |

| Forno a Tubo | Eccezionale uniformità termica a 360° | Applicazioni sensibili, calibrazione termocoppie |

Hai difficoltà a selezionare il forno giusto per il tuo processo di trattamento termico? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo, inclusa una vasta gamma di forni ad alte prestazioni su misura per le tue specifiche esigenze metallurgiche. I nostri esperti possono aiutarti a ottenere un controllo preciso della temperatura, prevenire l'ossidazione e garantire un riscaldamento uniforme per le tue applicazioni più critiche. Contattaci oggi per discutere le tue esigenze e permetterci di aiutarti a ottimizzare i risultati del tuo trattamento termico! Contatta i nostri specialisti

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Come si pulisce un forno a tubo di allumina? Estendi la vita del tubo con una manutenzione adeguata

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la funzione di un forno a tubo? Ottenere una lavorazione ad alta temperatura precisa in un'atmosfera controllata

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica