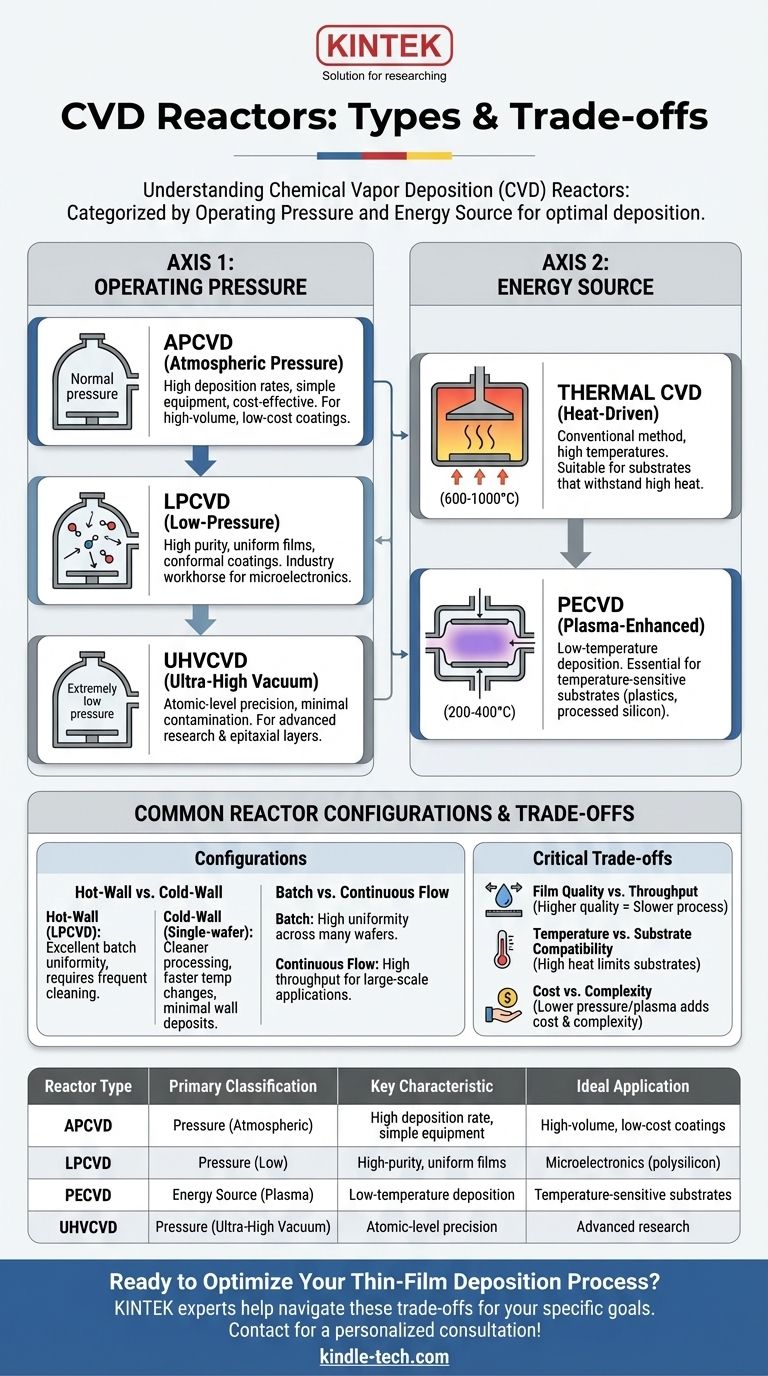

In sostanza, i reattori a deposizione chimica da vapore (CVD) sono classificati principalmente in due modi fondamentali: in base alla loro pressione operativa interna e alla fonte di energia utilizzata per avviare la reazione chimica. I tipi comuni basati sulla pressione includono CVD a pressione atmosferica (APCVD) e CVD a bassa pressione (LPCVD), mentre i tipi basati sull'energia sono principalmente CVD termico e CVD assistito da plasma (PECVD). Queste classificazioni definiscono le capacità del reattore e la sua applicazione ideale.

Il tipo specifico di reattore CVD scelto non è un dettaglio arbitrario; è una decisione ingegneristica critica che determina il compromesso tra velocità di deposizione, qualità del film, costo e compatibilità con il materiale di base.

I due metodi di classificazione principali

Per comprendere i reattori CVD, è meglio pensarli lungo due assi indipendenti: l'ambiente di pressione e la fonte di energia. Un singolo reattore è spesso descritto da entrambi, come un sistema "CVD termico a bassa pressione".

Asse 1: Pressione operativa

La pressione all'interno della camera influisce notevolmente sul modo in cui le molecole di gas precursore viaggiano e reagiscono, influenzando direttamente la qualità e l'uniformità del film risultante.

CVD a pressione atmosferica (APCVD) Questo processo avviene in una camera a pressione atmosferica normale. È caratterizzato da alte velocità di deposizione e attrezzature semplici, il che lo rende economico. Tuttavia, l'alta pressione può portare a reazioni in fase gassosa che creano particelle, con conseguente formazione di film di purezza inferiore.

CVD a bassa pressione (LPCVD) Operare a pressioni sub-atmosferiche riduce significativamente le reazioni indesiderate in fase gassosa e aumenta il "cammino libero medio" delle molecole di gas. Ciò consente rivestimenti altamente uniformi e conformi su topografie complesse, rendendo l'LPCVD un pilastro industriale per film di alta qualità nella microelettronica.

CVD a vuoto ultra-elevato (UHVCVD) Questo è l'estremo della scala di pressione, operando a pressioni inferiori a 10⁻⁶ Pa. L'ambiente ultra-pulito riduce al minimo la contaminazione e consente un controllo preciso, a livello atomico, sulla crescita del film, il che è fondamentale per la ricerca avanzata e gli strati epitassiali.

Asse 2: Fonte di energia

La fonte di energia fornisce l'energia di attivazione necessaria per scomporre i gas precursori e depositare il film sul substrato.

CVD termico Questo è il metodo più convenzionale, in cui il substrato (e talvolta l'intera camera) viene riscaldato a temperature elevate, tipicamente da 600°C a oltre 1000°C. L'energia termica da sola è sufficiente per guidare la reazione chimica. Il suo limite principale è che le alte temperature possono danneggiare o alterare substrati sensibili.

CVD assistito da plasma (PECVD) Il PECVD utilizza un campo elettrico per generare plasma, un gas ionizzato di specie altamente reattive. Questo plasma fornisce l'energia per scomporre i gas precursori, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C). Ciò lo rende essenziale per depositare film su materiali sensibili alla temperatura come plastica o wafer di silicio completamente lavorati.

Configurazioni comuni dei reattori

Oltre alle classificazioni principali, i progetti pratici dei reattori differiscono anche nel modo in cui gestiscono il calore e i substrati di processo, il che influisce sull'uniformità e sulla produttività.

Reattori a parete calda rispetto a parete fredda

Un reattore a parete calda, comune nell'LPCVD, è un forno a tubo riscaldato esternamente in cui le pareti e i substrati si trovano alla stessa alta temperatura. Questo design offre un'eccellente uniformità della temperatura per l'elaborazione in batch di molti wafer contemporaneamente, ma soffre di deposizione di film sulle pareti della camera, richiedendo una pulizia frequente.

Un reattore a parete fredda riscalda solo il substrato, di solito dal basso, mentre le pareti della camera rimangono fredde. Ciò riduce al minimo i depositi indesiderati sulle pareti ed è comune nei sistemi a wafer singolo e nella ricerca, consentendo cambiamenti di temperatura più rapidi ed elaborazioni più pulite.

Batch rispetto a flusso continuo

I reattori batch, come un forno LPCVD a parete calda, elaborano un numero fisso di substrati alla volta. Questo è ideale per applicazioni che richiedono elevata uniformità e qualità su molti wafer.

I reattori a flusso continuo, spesso utilizzati nell'APCVD, spostano i substrati attraverso la zona di reazione su un nastro trasportatore. Ciò consente una produttività molto elevata, rendendolo adatto per applicazioni di rivestimento industriale su larga scala come pannelli solari o vetro.

Comprendere i compromessi

La scelta di un reattore CVD comporta la navigazione in una serie di compromessi critici. Non esiste un unico tipo "migliore"; esiste solo la soluzione più adatta a un obiettivo specifico.

Qualità del film rispetto alla produttività

I processi che producono la massima qualità e purezza, come UHVCVD e LPCVD, sono generalmente più lenti. Al contrario, i sistemi ad alta produttività come APCVD spesso operano a scapito della purezza e dell'uniformità del film.

Temperatura rispetto alla compatibilità del substrato

Il CVD termico offre un processo semplice ma è limitato ai substrati che possono resistere al calore elevato. Il PECVD rompe questo vincolo di budget termico, consentendo una vasta gamma di nuove applicazioni, ma può introdurre le proprie sfide come danni indotti dal plasma o incorporazione di idrogeno nel film.

Costo rispetto alla complessità

I sistemi APCVD sono relativamente semplici ed economici da costruire e utilizzare. Man mano che si passa a pressioni inferiori (LPCVD e UHVCVD) o si aggiungono capacità al plasma (PECVD), le pompe per il vuoto, gli alimentatori e i sistemi di controllo richiesti aumentano drasticamente il costo e la complessità del reattore.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia del reattore deve essere direttamente allineata con il tuo obiettivo principale.

- Se il tuo obiettivo principale sono i rivestimenti ad alto volume e a basso costo: APCVD è la soluzione più efficace grazie alle sue elevate velocità di deposizione e alla configurazione semplice.

- Se il tuo obiettivo principale sono i film ad alta purezza e uniformi per la microelettronica: LPCVD è lo standard industriale consolidato per materiali come polisilicio e nitruro di silicio.

- Se il tuo obiettivo principale è depositare film su substrati sensibili alla temperatura: PECVD è la scelta essenziale per evitare danni termici.

- Se il tuo obiettivo principale è la precisione a livello atomico per la ricerca avanzata: UHVCVD fornisce il controllo e la purezza massimi richiesti per creare materiali e dispositivi di prossima generazione.

In definitiva, la selezione del reattore CVD corretto consiste nell'allineare con precisione le capacità del processo con i requisiti specifici del tuo materiale e della tua applicazione.

Tabella riassuntiva:

| Tipo di reattore | Classificazione principale | Caratteristica chiave | Applicazione ideale |

|---|---|---|---|

| APCVD | Pressione (Atmosferica) | Alta velocità di deposizione, attrezzatura semplice | Rivestimenti ad alto volume e basso costo (es. vetro) |

| LPCVD | Pressione (Bassa) | Film ad alta purezza e uniformi | Microelettronica (es. polisilicio) |

| PECVD | Fonte di energia (Plasma) | Deposizione a bassa temperatura | Substrati sensibili alla temperatura (es. plastica) |

| UHVCVD | Pressione (Vuoto Ultra-Elevato) | Precisione a livello atomico, minima contaminazione | Ricerca avanzata e strati epitassiali |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

La scelta del reattore CVD giusto è fondamentale per ottenere la qualità del film, la produttività e la compatibilità del substrato desiderate. Gli esperti di KINTEK sono qui per aiutarti a navigare in questi compromessi critici. Siamo specializzati nella fornitura di attrezzature da laboratorio di alta qualità, inclusi sistemi CVD, per soddisfare le esigenze precise dei tuoi obiettivi di ricerca o produzione.

Lascia che ti aiutiamo a selezionare il sistema perfetto per migliorare le capacità del tuo laboratorio.

Contatta oggi stesso i nostri specialisti tecnici per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione