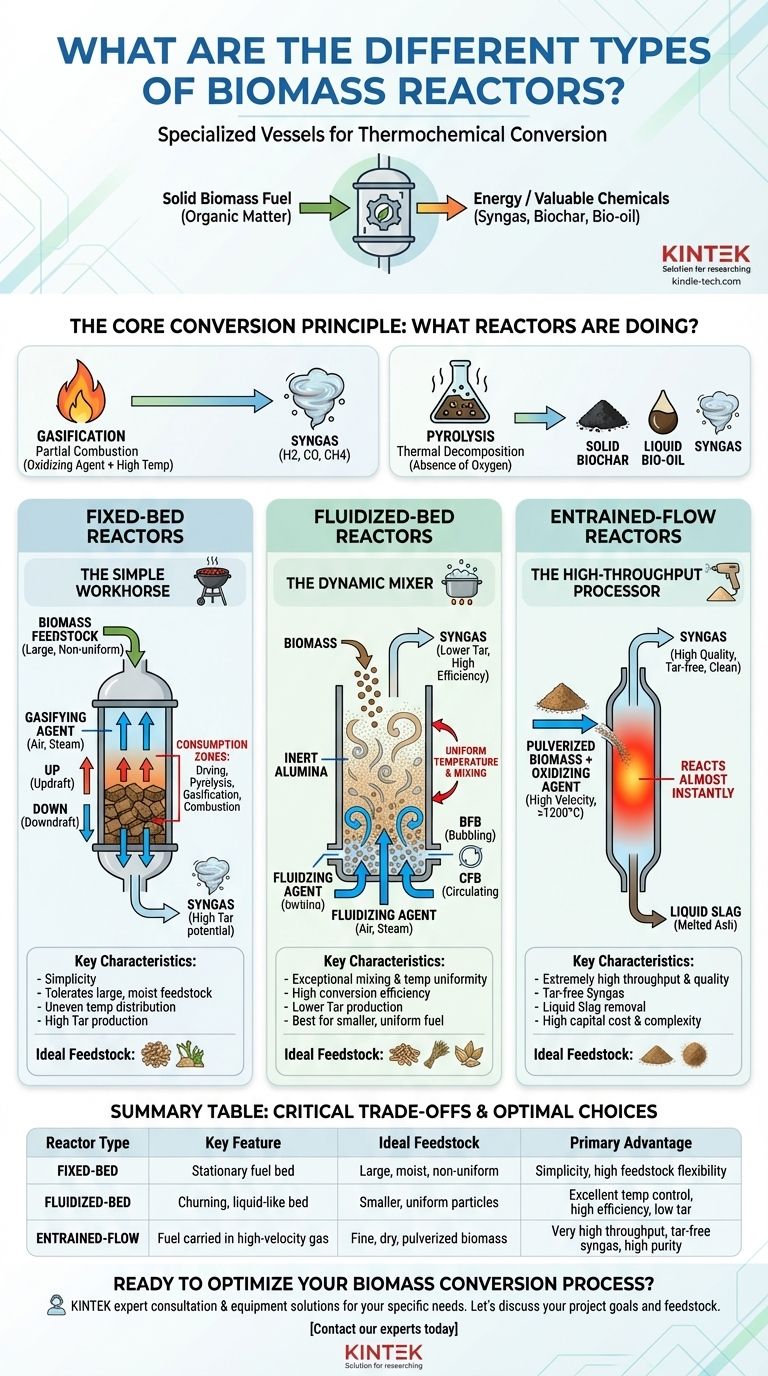

In sostanza, i reattori a biomassa sono recipienti specializzati progettati per la conversione termochimica della materia organica in energia o prodotti chimici di valore. I tipi principali si distinguono per il modo in cui il combustibile solido di biomassa interagisce con i gas reattivi e il calore all'interno del recipiente: reattori a letto fisso, a letto fluidizzato e a flusso trascinato. Ogni design rappresenta un diverso approccio ingegneristico per ottimizzare questo complesso processo.

Il reattore a biomassa "migliore" non esiste nel vuoto. La scelta ottimale è sempre una funzione diretta della vostra specifica materia prima di biomassa — la sua dimensione, umidità e uniformità — e del prodotto finale desiderato, che si tratti di calore, energia o materie prime chimiche.

Il Principio Fondamentale di Conversione: Cosa Fanno i Reattori?

Prima di esaminare l'hardware, è fondamentale comprendere il processo fondamentale. La maggior parte dei reattori a biomassa facilita la gassificazione o la pirolisi.

Gassificazione e Pirolisi

La gassificazione utilizza una quantità controllata di un agente ossidante (come aria, ossigeno o vapore) per combustione parziale della biomassa ad alte temperature. Questo processo converte il combustibile solido in una miscela di gas combustibile chiamata syngas, composta principalmente da idrogeno, monossido di carbonio e metano.

La pirolisi è la decomposizione termica della biomassa in completa assenza di ossigeno, che produce una miscela di biochar solido, bio-olio liquido e syngas. Il tipo di reattore influenza notevolmente quale di questi prodotti viene massimizzato.

Reattori a Letto Fisso: Il Cavallo di Battaglia Semplice

Questo è il design di reattore più vecchio e più semplice. Come suggerisce il nome, la materia prima di biomassa forma un letto stazionario, o "fisso", all'interno del reattore.

Come Funziona

Immaginate una semplice griglia per carbone. Caricate il combustibile solido (bricchette o pezzi di legno) e l'agente gassificante (aria) fluisce su o giù attraverso il letto compattato. Il combustibile viene consumato lentamente man mano che si stabiliscono zone distinte di essiccazione, pirolisi, gassificazione e combustione all'interno del letto.

Caratteristiche Chiave

I reattori a letto fisso sono noti per la loro semplicità e tolleranza per particelle di materia prima grandi e non uniformi, comprese cippato di legno e rifiuti agricoli con alto contenuto di umidità. Il loro principale svantaggio è il potenziale di distribuzione irregolare della temperatura e la produzione di catrami, che possono complicare i processi a valle.

Sottotipi Comuni

Esistono due configurazioni principali:

- Controcorrente (Updraft): L'agente gassificante fluisce verso l'alto, in controcorrente rispetto al combustibile che scende. Questo è molto semplice ma produce un syngas ad alto contenuto di catrame.

- A flusso discendente (Downdraft): L'agente gassificante fluisce verso il basso, in co-corrente con il combustibile. Questo forza i catrami volatili a passare attraverso la zona di combustione calda, "cracking" (rompendoli) e producendo un syngas molto più pulito, ma richiede una materia prima più uniforme.

Reattori a Letto Fluidizzato: Il Miscelatore Dinamico

Questo design rappresenta un salto significativo in complessità e prestazioni, comportandosi più come un liquido bollente che come un mucchio statico di solidi.

Come Funziona

Immaginate una pentola piena di sabbia. Se soffiate abbastanza aria dal basso, la sabbia inizierà a turbinare e gorgogliare come se stesse bollendo. In un reattore a letto fluidizzato, le particelle di biomassa vengono immesse in un letto caldo di materiale inerte (come sabbia o allumina) che viene "fluidizzato" dall'agente gassificante.

Caratteristiche Chiave

Questa miscelazione costante crea una distribuzione della temperatura eccezionalmente uniforme e un eccellente trasferimento di calore in tutto il reattore. Ciò porta a una maggiore efficienza di conversione e a una minore produzione di catrame rispetto ai design a letto fisso. Sono più adatti per particelle di combustibile più piccole e relativamente uniformi.

Sottotipi Comuni

- Letto Fluidizzato a Bolle (BFB): Opera a velocità del gas inferiori, con bolle distinte di gas che salgono attraverso il letto. È una tecnologia robusta e ampiamente utilizzata.

- Letto Fluidizzato Circolante (CFB): Utilizza velocità del gas più elevate per trasportare il materiale del letto e il combustibile non reagito fuori dal reattore in un ciclone, che separa i solidi e li restituisce alla base. Questa circolazione fornisce una miscelazione ancora migliore e un tempo di permanenza più lungo per il combustibile, massimizzando la conversione.

Reattori a Flusso Trascinato: Il Processore ad Alto Rendimento

Questo è il tipo di reattore più avanzato e intensivo, che opera più come la camera di combustione di un motore a razzo che come un semplice forno.

Come Funziona

Pensate a una sabbiatrice. Biomassa fine, secca e polverizzata (come farina) viene iniettata insieme all'agente ossidante nel reattore. Le particelle vengono trasportate, o "trascinate", nel flusso di gas caldo e reagiscono quasi istantaneamente a temperature molto elevate (tipicamente >1200°C).

Caratteristiche Chiave

I reattori a flusso trascinato offrono una produttività estremamente elevata e producono un syngas molto pulito, di alta qualità e privo di catrame, ideale per la produzione di combustibili liquidi o prodotti chimici. Le alte temperature operative fanno sì che la cenere si sciolga in una scoria liquida, che è più facile da rimuovere. Tuttavia, il loro limite principale è il requisito rigoroso di una materia prima molto fine, secca e uniforme, che richiede una pre-lavorazione significativa e costosa.

Comprendere i Compromessi Critici

La scelta di un reattore comporta la navigazione attraverso una serie di compromessi ingegneristici fondamentali. Non esiste un'opzione universalmente superiore.

Flessibilità della Materia Prima rispetto ai Costi di Pre-lavorazione

I reattori a letto fisso sono i più tolleranti, accettando biomassa grande e umida con una preparazione minima. Al contrario, i reattori a flusso trascinato richiedono una pre-lavorazione estesa (essiccazione, macinazione, polverizzazione), che aggiunge notevoli spese di capitale e operative. I letti fluidizzati si collocano nel mezzo.

Produttività ed Efficienza rispetto alla Complessità

I reattori a flusso trascinato vantano la massima produttività ed efficienza di conversione, ma sono anche i più complessi e costosi da costruire e gestire. I reattori a letto fisso sono semplici ed economici ma hanno una produttività inferiore e sono inclini a canalizzazioni e prestazioni irregolari.

Qualità del Prodotto rispetto alle Condizioni Operative

Se l'obiettivo è un syngas di elevata purezza per la sintesi chimica, l'output ad alta temperatura e basso contenuto di catrame di un reattore a flusso trascinato è ineguagliabile. Se l'obiettivo è semplicemente produrre calore o energia da rifiuti locali, il gas di qualità inferiore proveniente da un reattore a letto fisso o fluidizzato più semplice può essere perfettamente adeguato e molto più economico.

Fare la Scelta Giusta per il Vostro Obiettivo

Il vostro processo di selezione deve iniziare con una chiara definizione del materiale in ingresso e del prodotto desiderato.

- Se la vostra priorità è la lavorazione di materie prime diverse e non preparate (come pezzi di legno o rifiuti solidi urbani): Un reattore a letto fisso offre la massima flessibilità e i minori requisiti di pre-lavorazione.

- Se la vostra priorità è raggiungere un equilibrio tra efficienza, buona flessibilità del combustibile e generazione di energia scalabile: Un reattore a letto fluidizzato, in particolare un CFB, rappresenta la via di mezzo più versatile e commercialmente provata.

- Se la vostra priorità è generare syngas di alta qualità e privo di catrame per combustibili liquidi o sintesi chimica: Un reattore a flusso trascinato è la scelta superiore, a condizione che possiate preparare una materia prima fine e secca.

In definitiva, una chiara definizione dei vostri input e output desiderati illuminerà il percorso più efficace da seguire.

Tabella Riassuntiva:

| Tipo di Reattore | Caratteristica Chiave | Materia Prima Ideale | Vantaggio Principale |

|---|---|---|---|

| Letto Fisso | Letto di combustibile stazionario | Particelle grandi, umide, non uniformi (cippato, rifiuti) | Semplicità, elevata flessibilità della materia prima |

| Letto Fluidizzato | Letto di materiale inerte che turbina, simile a un liquido | Particelle più piccole e uniformi | Eccellente controllo della temperatura, alta efficienza, basso catrame |

| Flusso Trascinato | Particelle di combustibile trasportate in un flusso di gas ad alta velocità | Biomassa fine, secca, polverizzata | Produttività molto elevata, syngas privo di catrame, alta purezza |

Pronti a Ottimizzare il Vostro Processo di Conversione della Biomassa?

Scegliere il reattore giusto è fondamentale per il successo del vostro progetto. Il team di KINTEK comprende i complessi compromessi tra flessibilità della materia prima, qualità del prodotto e costi operativi. Siamo specializzati nel fornire apparecchiature da laboratorio robuste e consulenza esperta per aiutarvi a testare, scalare e implementare la soluzione di conversione della biomassa ideale per le vostre esigenze specifiche, sia che siate concentrati sulla produzione di energia sostenibile o sulla creazione di preziose materie prime chimiche.

Discutiamo i vostri obiettivi di progetto e la materia prima per determinare il percorso più efficiente da seguire.

Contattate oggi i nostri esperti per scoprire come le soluzioni di KINTEK possono migliorare la vostra ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output