In sostanza, la deposizione fisica da fase vapore (PVD) è una famiglia di processi di rivestimento basati sul vuoto in cui un materiale solido viene fisicamente convertito in vapore, trasportato attraverso una camera a vuoto e condensato su un substrato per formare un film sottile ad alte prestazioni. A differenza dei processi chimici, la PVD si basa interamente su meccanismi fisici come il calore o l'energia cinetica per spostare gli atomi da una sorgente a un bersaglio.

La caratteristica distintiva della PVD è che si tratta di un processo fisico, "a linea di vista". Ricolloca fisicamente gli atomi da una sorgente solida alla superficie di un substrato senza indurre una reazione chimica per creare il materiale finale.

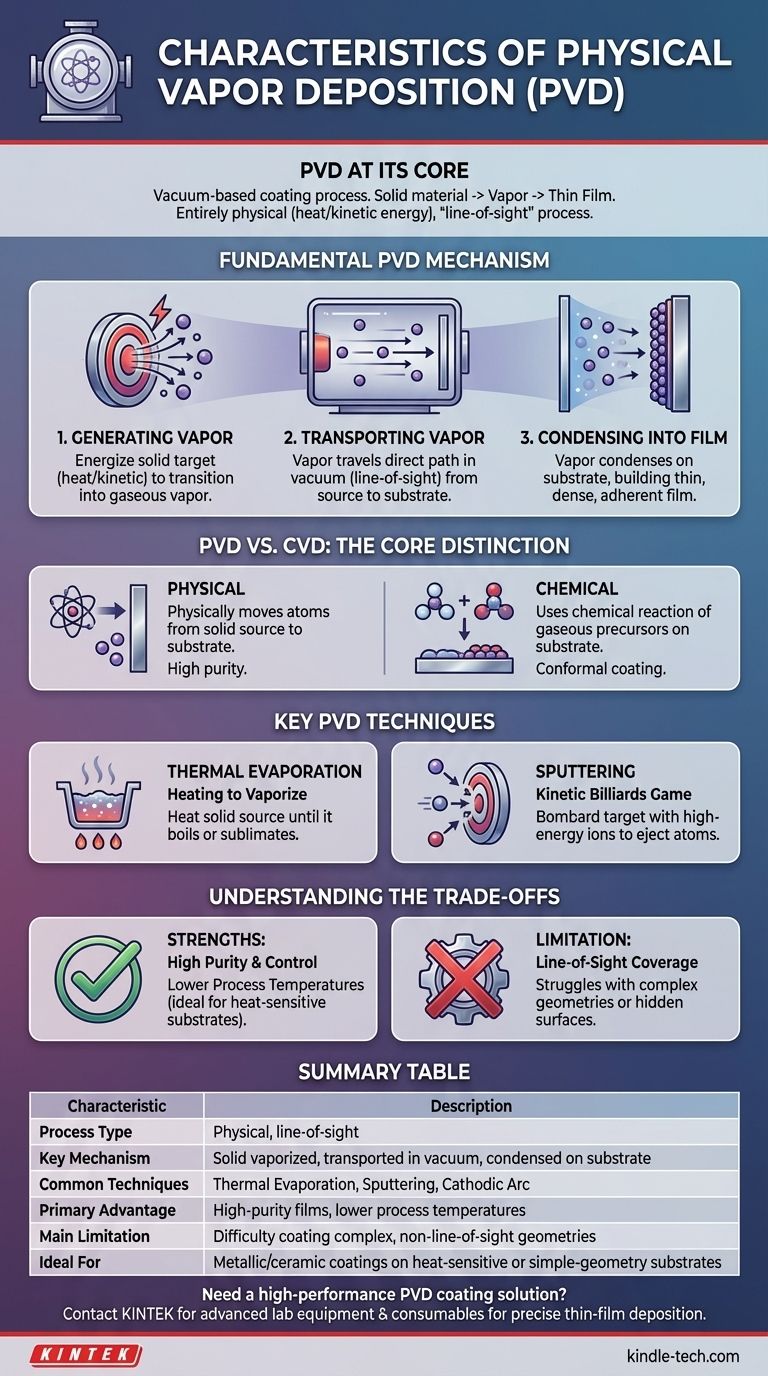

Il Meccanismo Fondamentale della PVD: Da Solido a Vapore a Film

Ogni processo PVD segue la stessa sequenza fondamentale in tre fasi all'interno di un ambiente ad alto vuoto. Il vuoto è fondamentale poiché impedisce al materiale vaporizzato di reagire con le particelle d'aria ambiente o di disperdersi a causa di esse.

Fase 1: Generazione del Vapore

Il primo passo consiste nell'energizzare un materiale sorgente solido, noto come "bersaglio", finché non passa a una fase di vapore gassoso. Ciò si ottiene puramente attraverso l'applicazione di energia fisica.

Fase 2: Trasporto del Vapore

Una volta vaporizzate, le molecole o gli atomi viaggiano in linea retta attraverso la camera a vuoto dalla sorgente al substrato. Questo percorso diretto è il motivo per cui la PVD è spesso descritta come un processo a linea di vista.

Fase 3: Condensazione in un Film

Quando le particelle di vapore raggiungono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido. Questa condensazione si accumula strato dopo strato, formando un film sottile, denso e altamente aderente.

Principali Tecniche PVD e i Loro Principi

La differenza principale tra i metodi PVD risiede nel modo in cui realizzano la Fase 1, ovvero la generazione del vapore. Le due tecniche più comuni illustrano perfettamente questa distinzione.

Evaporazione Termica: Riscaldamento per Vaporizzare

Questo è il metodo più semplice. Un materiale sorgente solido viene riscaldato in un crogiolo finché non raggiunge una temperatura sufficientemente alta da bollire o sublimare, rilasciando un vapore che poi riveste il substrato.

Sputtering: Un Gioco di Biliardo Cinetico

Lo sputtering non si basa sul calore. Invece, il materiale bersaglio viene bombardato da ioni ad alta energia (tipicamente da un gas inerte come l'argon). Questi ioni agiscono come palle da biliardo microscopiche, colpendo il bersaglio e facendo saltare via gli atomi dalla sua superficie, i quali poi si depositano sul substrato.

Altri Metodi Notevoli

La famiglia PVD è diversificata e comprende tecniche specializzate come la Deposizione ad Arco Catodico (Arc-PVD), che utilizza un arco elettrico per vaporizzare la sorgente, e la Deposizione Laser Pulsata, che utilizza un laser ad alta potenza per ablare materiale dal bersaglio.

Differenziare la PVD dalla Deposizione Chimica da Fase Vapore (CVD)

Comprendere la PVD è spesso più facile se la si confronta con la sua controparte, la Deposizione Chimica da Fase Vapore (CVD). I loro nomi suggeriscono la loro differenza fondamentale.

La Distinzione Fondamentale: Fisica vs. Chimica

La PVD sposta fisicamente gli atomi da una sorgente solida sul substrato. Il materiale sul substrato è lo stesso del materiale proveniente dalla sorgente.

La CVD utilizza una reazione chimica sulla superficie del substrato per creare il film. Uno o più gas precursori vengono introdotti in una camera, dove reagiscono o si decompongono su una superficie calda per formare un nuovo materiale solido stabile.

Input di Processo

La PVD inizia con un bersaglio solido del materiale di rivestimento desiderato. La CVD inizia con molecole gassose precursore che contengono gli elementi necessari per il film finale.

Comprendere i Compromessi

Come ogni tecnologia, la PVD presenta vantaggi distinti e limitazioni intrinseche che ne definiscono le applicazioni ideali.

Punto di Forza: Purezza e Controllo

Poiché la PVD opera in alto vuoto e trasporta fisicamente il materiale sorgente, può produrre film di purezza eccezionalmente elevata. Il processo offre un controllo preciso sullo spessore e sulla struttura del film.

Punto di Forza: Temperature di Processo Inferiori

Molti processi PVD, in particolare lo sputtering, possono essere eseguiti a temperature relativamente basse. Ciò li rende ideali per rivestire substrati sensibili al calore, come plastiche o alcuni componenti elettronici, che verrebbero danneggiati dai processi CVD ad alta temperatura.

Limitazione: Copertura a Linea di Vista

La natura "a linea di vista" della PVD è la sua limitazione più significativa. Eccelle nel rivestire superfici piane o leggermente curve, ma fatica a depositare un film uniforme all'interno di geometrie complesse, trincee profonde o sul retro di un oggetto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra PVD e un processo chimico come la CVD dipende interamente dal materiale che si sta depositando e dalla geometria della parte che si sta rivestendo.

- Se il tuo obiettivo principale è un rivestimento metallico o ceramico ad alta purezza su una geometria semplice: La PVD è spesso la scelta superiore grazie al suo trasferimento diretto del materiale e ai requisiti di temperatura più bassi.

- Se il tuo obiettivo principale è creare un rivestimento perfettamente uniforme (conformale) su una forma complessa con superfici nascoste: La CVD è generalmente l'approccio migliore, poiché i gas precursori possono fluire e reagire su tutte le superfici esposte.

Comprendere questa distinzione fondamentale tra un trasferimento fisico e una creazione chimica è la chiave per sfruttare la potenza delle tecnologie di deposizione di film sottili.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di Processo | Fisico, a linea di vista |

| Meccanismo Chiave | Materiale solido vaporizzato, trasportato nel vuoto, condensato sul substrato |

| Tecniche Comuni | Evaporazione Termica, Sputtering, Arco Catodico |

| Vantaggio Principale | Film ad alta purezza, temperature di processo inferiori |

| Limitazione Principale | Difficoltà nel rivestire geometrie complesse e non a linea di vista |

| Ideale Per | Rivestimenti metallici/ceramici su substrati sensibili al calore o a geometria semplice |

Hai bisogno di una soluzione di rivestimento PVD ad alte prestazioni per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per una deposizione di film sottili precisa. La nostra esperienza ti assicura di ottenere la giusta tecnologia PVD per ottenere purezza, adesione e prestazioni di rivestimento superiori per i tuoi substrati specifici. Contatta oggi i nostri esperti per discutere la tua applicazione e scoprire come KINTEK può migliorare la tua ricerca o il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione