In sostanza, la lavorazione criogenica utilizza il freddo estremo per migliorare fondamentalmente il processo di taglio, con conseguente maggiore durata dell'utensile, finitura superficiale superiore sul pezzo e maggiore produttività complessiva. Utilizzando un refrigerante come l'azoto liquido, elimina efficacemente l'ostacolo principale nella lavorazione ad alte prestazioni: l'eccessiva generazione di calore nella zona di taglio.

Il vantaggio centrale della lavorazione criogenica è la sua capacità di controllare il calore. Questo controllo rende i materiali difficili da lavorare più fragili e facili da tagliare, il che previene i danni termici, riduce l'usura dell'utensile e porta infine a un processo di produzione più efficiente e preciso.

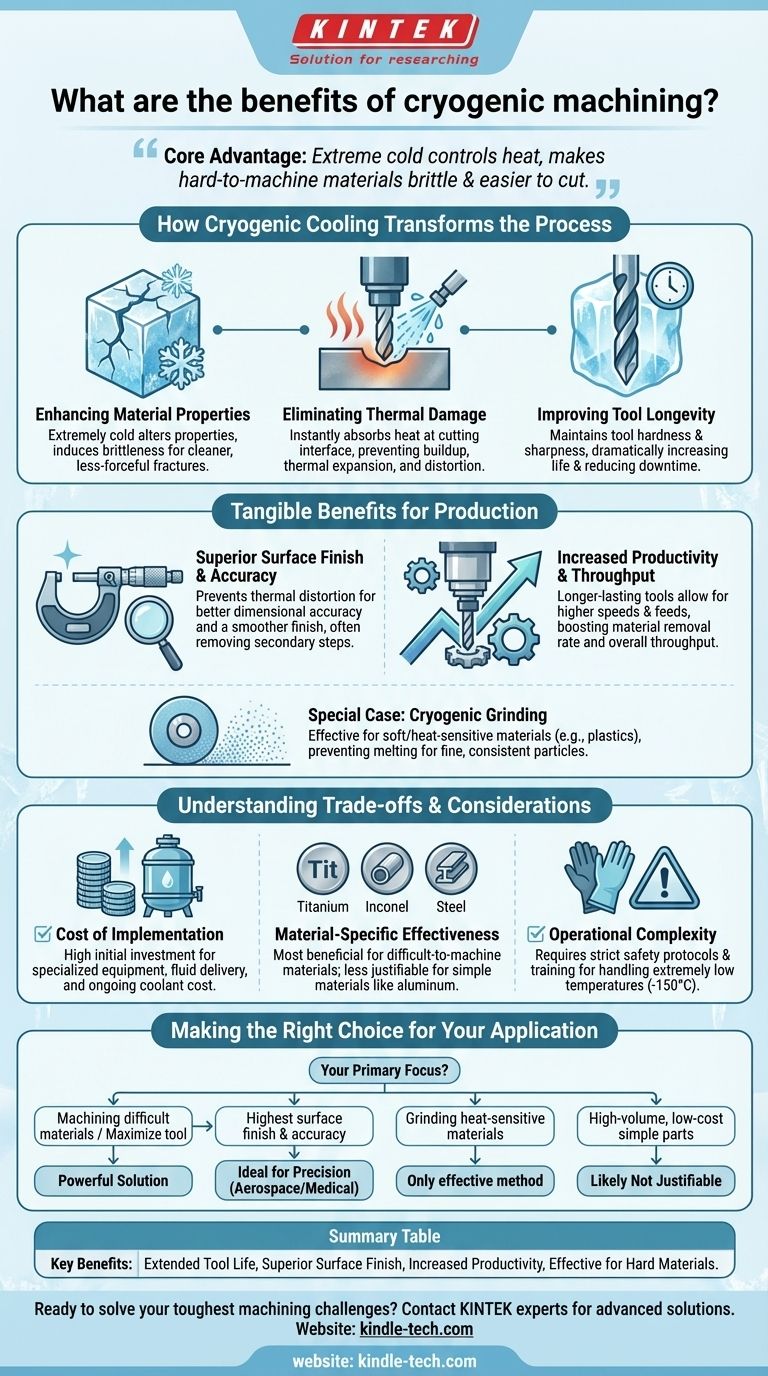

Come il raffreddamento criogenico trasforma il processo di lavorazione

La lavorazione tradizionale genera intenso attrito e calore, che possono deformare il pezzo, danneggiare l'utensile da taglio e compromettere il prodotto finale. Il raffreddamento criogenico contrasta direttamente questi problemi alla loro origine.

Miglioramento delle proprietà dei materiali

Il freddo estremo altera temporaneamente le proprietà fisiche del materiale lavorato. Questo lo rende più fragile e meno duttile.

Questa fragilità indotta consente al materiale di fratturarsi in modo netto come truciolo, anziché deformarsi plasticamente. Ciò si traduce in una gestione dei trucioli più perfetta e in una minore forza richiesta per il taglio.

Eliminazione dei danni termici

Il ruolo principale del refrigerante criogenico è assorbire e rimuovere istantaneamente il calore dall'interfaccia di taglio. Ciò mantiene sia l'utensile che il pezzo a temperatura ambiente o vicina ad essa.

Prevenendo l'accumulo di calore, si evitano problemi comuni come l'espansione termica, il danno microstrutturale e la formazione di una zona termicamente alterata sulla superficie del pezzo.

Miglioramento della longevità dell'utensile

Il calore è il nemico numero uno di un utensile da taglio. Le alte temperature della lavorazione convenzionale ammorbidiscono il tagliente dell'utensile, portando a rapida usura e rottura.

Il raffreddamento criogenico mantiene la durezza e l'affilatura dell'utensile per un periodo molto più lungo. Ciò migliora drasticamente la durata dell'utensile, riducendo la frequenza dei cambi utensile, i tempi di inattività della macchina e il costo complessivo di produzione.

Vantaggi tangibili per la qualità e l'efficienza della produzione

Questi miglioramenti fondamentali del processo si traducono direttamente in guadagni misurabili in termini di qualità, velocità ed efficacia dei costi.

Finitura superficiale e precisione superiori

Poiché la lavorazione criogenica previene l'espansione termica e la distorsione del pezzo, consente una migliore precisione dimensionale. L'azione di taglio pulita e fragile produce anche una finitura superficiale molto più liscia, riducendo spesso la necessità di operazioni di finitura secondarie.

Aumento della produttività e del rendimento

Con utensili che durano più a lungo e tagliano in modo più efficace, le macchine possono essere fatte funzionare a velocità e avanzamenti maggiori. Ciò aumenta il tasso di rimozione del materiale e il rendimento complessivo senza sacrificare la qualità. Inoltre, alcuni processi registrano un minor consumo energetico grazie alla riduzione delle forze di taglio.

Il caso specifico della rettifica criogenica

I principi criogenici sono particolarmente efficaci nella rettifica, specialmente per materiali morbidi, tenaci o sensibili al calore come plastiche, spezie o prodotti farmaceutici.

Il freddo rende i materiali fragili, consentendo loro di essere macinati in particelle estremamente fini e uniformi. Impedisce inoltre che il materiale si sciolga o si agglomeri all'interno del mulino di rettifica, il che aumenta la resa e semplifica la pulizia delle apparecchiature.

Comprendere i compromessi e le considerazioni

Sebbene i vantaggi siano significativi, la lavorazione criogenica non è una soluzione universale. Una valutazione chiara delle sue sfide è fondamentale per un'implementazione di successo.

Il costo dell'implementazione

La barriera principale è l'investimento iniziale. Questo include attrezzature specializzate per lo stoccaggio e l'erogazione del fluido criogenico (ad esempio, azoto liquido) e l'adattamento dei macchinari con linee e ugelli isolati. Il costo continuo del refrigerante stesso deve essere incluso anche nel budget operativo.

Efficacia specifica per materiale

I vantaggi del raffreddamento criogenico sono più evidenti sui materiali che sono difficili da lavorare convenzionalmente. Questi includono leghe di titanio, superleghe a base di nichel (come Inconel), acciai temprati e compositi. Per materiali più semplici come alluminio o acciaio a basso tenore di carbonio, i vantaggi potrebbero non giustificare il costo e la complessità aggiuntivi.

Complessità operativa

Lavorare con fluidi criogenici richiede rigorosi protocolli di sicurezza e formazione specializzata. La manipolazione di sostanze a temperature inferiori a -150°C (-238°F) introduce rischi che non sono presenti negli ambienti di lavorazione tradizionali.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di adottare la lavorazione criogenica dipende interamente dai tuoi obiettivi e sfide di produzione specifici.

- Se la tua attenzione principale è la lavorazione di materiali difficili o il massimo della durata dell'utensile: Il raffreddamento criogenico è una soluzione potente che può rendere realizzabili e altamente redditizi lavori precedentemente impegnativi.

- Se la tua attenzione principale è ottenere la massima finitura superficiale e precisione dimensionale: L'eliminazione della distorsione termica rende questa tecnologia ideale per componenti di precisione nei settori aerospaziale, medico e della difesa.

- Se la tua attenzione principale è la rettifica di materiali sensibili al calore o morbidi: La rettifica criogenica è spesso l'unico metodo efficace per ottenere dimensioni di particelle fini e uniformi senza danneggiare il prodotto.

- Se la tua attenzione principale è la produzione ad alto volume e a basso costo di pezzi semplici: L'onere economico e logistico di un sistema criogenico potrebbe non essere giustificabile rispetto ai metodi di raffreddamento convenzionali ottimizzati.

Comprendendo i suoi principi fondamentali e i compromessi pratici, puoi determinare se questa tecnica di produzione avanzata è lo strumento giusto per risolvere le tue sfide specifiche.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Durata utensile estesa | Riduce l'usura dell'utensile eliminando il calore, la causa principale di rottura. |

| Finitura superficiale superiore | Previene i danni termici, consentendo maggiore precisione e finiture più lisce. |

| Aumento della produttività | Consente velocità di taglio e avanzamenti maggiori, aumentando il rendimento. |

| Efficace per materiali duri | Ideale per titanio, Inconel e acciai temprati. |

Pronto a risolvere le tue sfide di lavorazione più difficili?

In KINTEK, siamo specializzati nella fornitura di attrezzature di laboratorio e di produzione avanzate, comprese soluzioni per la lavorazione di precisione e la lavorazione dei materiali. Se stai lavorando con leghe difficili da lavorare o hai bisogno di finiture superficiali superiori, la nostra esperienza può aiutarti a implementare la tecnologia giusta per aumentare la tua produttività e qualità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e produzione!

Guida Visiva

Prodotti correlati

- Liofilizzatore da Laboratorio ad Alte Prestazioni per Ricerca e Sviluppo

- Liofilizzatore da Laboratorio ad Alte Prestazioni

- Pressa Cilindrica per Applicazioni di Laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è la macinazione criogenica del cardamomo? Preserva sapore, aroma e colore con il freddo estremo

- Perché i metodi di conservazione convenzionali sono meno adatti per i prodotti biologici? Il rischio critico per l'efficacia e la sicurezza

- Cosa succede durante la fase di congelamento della liofilizzazione? Domina il Primo Passo Critico per l'Integrità del Prodotto

- Come sono progettati i ripiani all'interno di un Ultra Congelatore per mantenere l'uniformità della temperatura? Garantire l'integrità dei campioni con ripiani compartimentati

- Cos'è il processo di macinazione criogenica? Ottenere qualità ed efficienza superiori per materiali sensibili