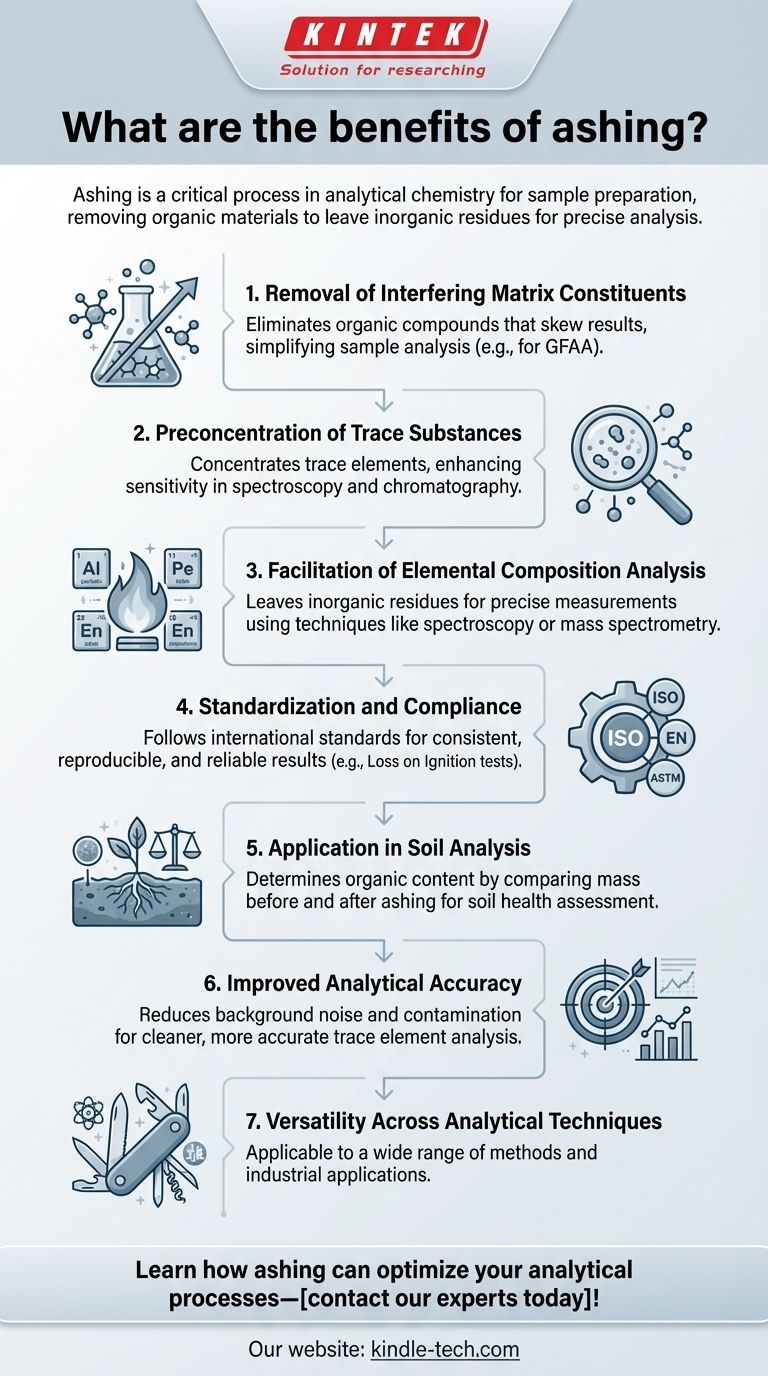

La calcinazione è un processo critico in chimica analitica, in particolare per la preparazione dei campioni in tecniche come la spettroscopia e la cromatografia. Implica il riscaldamento di un campione per rimuovere i materiali organici, lasciando residui inorganici (ceneri) per ulteriori analisi. I principali vantaggi della calcinazione includono la rimozione dei costituenti della matrice interferenti, la preconcentrazione delle sostanze in tracce e la possibilità di un'analisi elementare accurata. Questo processo è regolato da standard internazionali ed è ampiamente utilizzato in settori come l'analisi del suolo, dove aiuta a determinare il contenuto organico confrontando la massa prima e dopo la calcinazione. Eliminando i materiali indesiderati, la calcinazione garantisce risultati analitici più puliti e precisi.

Punti chiave spiegati:

-

Rimozione dei costituenti della matrice interferenti

- La calcinazione elimina i composti organici e altri componenti della matrice che potrebbero interferire con la misurazione degli analiti.

- Ciò è particolarmente importante in tecniche come la spettroscopia ad assorbimento atomico con fornetto di grafite (GFAA), dove l'interferenza della matrice può distorcere i risultati.

- Ossidando i materiali organici, il processo lascia residui inorganici, semplificando il campione per l'analisi.

-

Preconcentrazione delle sostanze in tracce

- La calcinazione funge da fase di mineralizzazione, concentrando oligoelementi o sostanze nel campione.

- Questa preconcentrazione è cruciale per rilevare bassi livelli di analiti in tecniche come la cromatografia o la spettroscopia.

- Riducendo il campione ai suoi componenti inorganici, la calcinazione migliora la sensibilità e la precisione delle analisi successive.

-

Facilitazione dell'analisi della composizione elementare

- Le ceneri residue dal processo di calcinazione contengono composti inorganici non combustibili che sono più facili da analizzare.

- Ciò rende la calcinazione un passaggio prezioso per determinare la composizione elementare di un campione.

- Tecniche come la spettroscopia ottica o la spettrometria di massa possono quindi essere applicate al residuo di ceneri per misurazioni precise.

-

Standardizzazione e conformità

- I processi di calcinazione sono spesso regolati da standard internazionali come ISO, EN o ASTM.

- Questi standard garantiscono coerenza, riproducibilità e affidabilità tra diversi laboratori e industrie.

- Ad esempio, i test di perdita per ignizione (LOI), che prevedono la pesatura dei campioni prima e dopo la calcinazione, sono metodi standardizzati per determinare la riduzione di massa.

-

Applicazione nell'analisi del suolo

- La calcinazione è ampiamente utilizzata nella scienza del suolo per determinare il contenuto organico dei campioni di suolo.

- Confrontando la massa del campione prima e dopo la calcinazione, i ricercatori possono calcolare la proporzione di materia organica.

- Queste informazioni sono vitali per comprendere la salute del suolo, la fertilità e l'idoneità per scopi agricoli o ambientali.

-

Miglioramento della precisione analitica

- Rimuovendo i materiali organici indesiderati, la calcinazione riduce il rumore di fondo e le interferenze negli strumenti analitici.

- Ciò porta a risultati più puliti e precisi, specialmente nell'analisi degli oligoelementi.

- Il processo minimizza anche il rischio di contaminazione, garantendo che l'analisi finale rifletta la vera composizione del campione.

-

Versatilità tra le tecniche analitiche

- La calcinazione è applicabile a un'ampia gamma di metodi analitici, inclusi spettroscopia, cromatografia e analisi elementare.

- La sua adattabilità la rende un passaggio fondamentale in varie applicazioni scientifiche e industriali, dai test ambientali alla scienza dei materiali.

Affrontando questi punti chiave, i vantaggi della calcinazione diventano chiari: migliora la precisione, la sensibilità e l'affidabilità dei risultati analitici, semplificando la preparazione del campione e garantendo la conformità agli standard internazionali.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Rimozione dei costituenti della matrice interferenti | Elimina i composti organici che distorcono i risultati, semplificando l'analisi del campione. |

| Preconcentrazione delle sostanze in tracce | Concentra gli oligoelementi, migliorando la sensibilità in spettroscopia e cromatografia. |

| Facilitazione della composizione elementare | Lascia residui inorganici per un'analisi elementare precisa. |

| Standardizzazione e conformità | Segue gli standard ISO, EN e ASTM per risultati coerenti e affidabili. |

| Applicazione nell'analisi del suolo | Determina il contenuto organico confrontando la massa prima e dopo la calcinazione. |

| Miglioramento della precisione analitica | Riduce il rumore di fondo e la contaminazione per risultati più puliti e precisi. |

| Versatilità tra le tecniche | Applicabile a spettroscopia, cromatografia e analisi elementare. |

Scopri come la calcinazione può ottimizzare i tuoi processi analitici—contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cosa sono la cottura e la sinterizzazione? Una guida alla trasformazione da polvere a solido

- Come si controlla un forno a muffola? Padroneggia il controllo preciso della temperatura per il tuo laboratorio

- Quale ruolo svolgono le fornaci a muffola industriali nell'analisi della cenere di lolla di riso? Ottimizzazione del recupero di silice ad alta purezza

- Qual è la differenza tra acciaio ricotto e acciaio temprato? Padroneggiare il processo di trattamento termico

- Qual è lo scopo dell'utilizzo di apparecchiature di riscaldamento per la ricottura di LAGP rivestito di Li2OHBr? Migliorare le prestazioni dell'elettrolita solido

- Qual è il meccanismo dei forni a muffola a temperatura controllata ad alta precisione? Migliorare le prestazioni delle leghe di titanio

- Perché è necessario un forno ad alta temperatura con controllo di precisione per la sintesi di HAp? Garantire la purezza di grado medico

- Qual è la funzione di un forno muffola nella sintesi di fosfori ceramici? Ingegnerizzazione di SrTiO3 e LaNbO4 ad alta efficienza