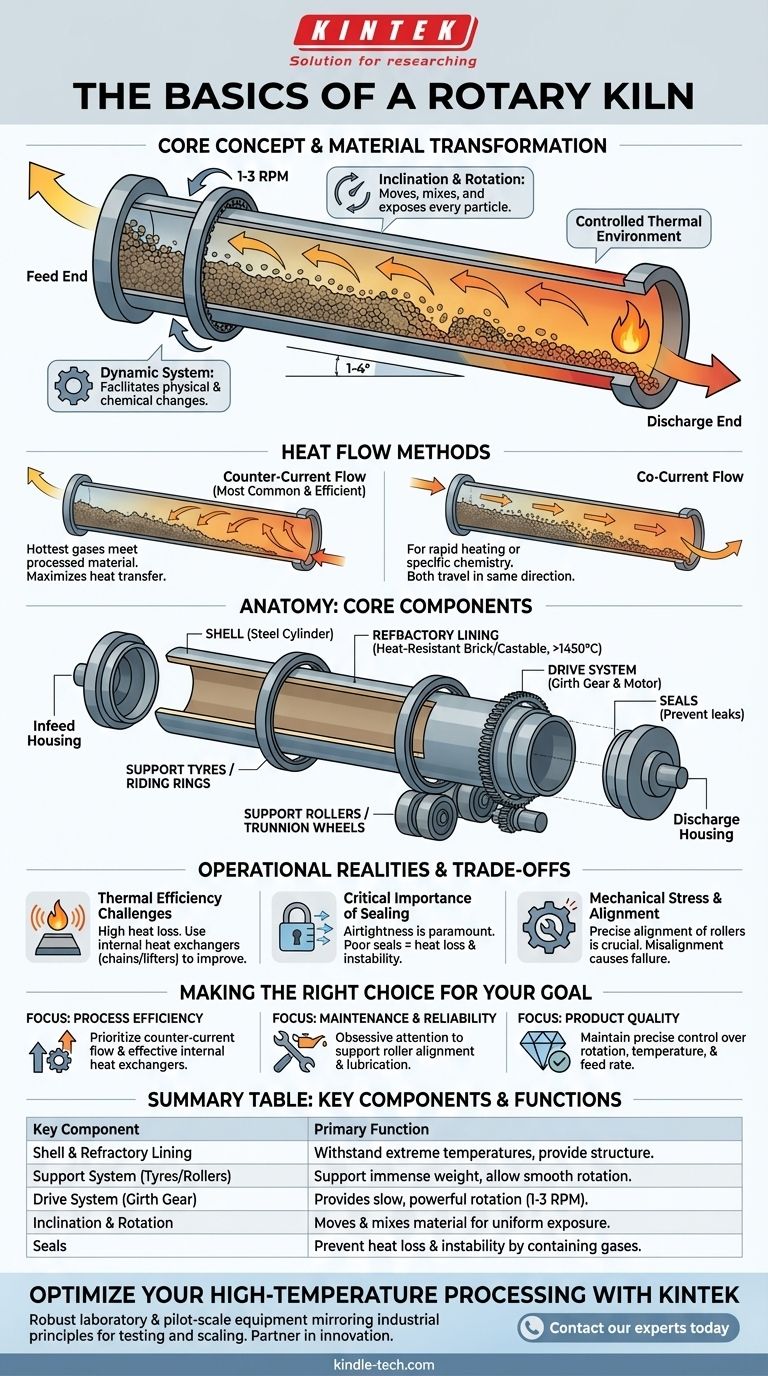

In sostanza, un forno rotante è un massiccio forno industriale a rotazione lenta progettato per la lavorazione continua ad alta temperatura dei solidi. Consiste in un lungo guscio cilindrico in acciaio rivestito con materiale resistente al calore, montato con una leggera angolazione rispetto all'orizzontale. Questo design, apparentemente semplice, è il motore di innumerevoli processi industriali, dalla produzione di cemento alla lavorazione dei minerali.

Il genio del forno rotante non risiede solo nella sua capacità di generare calore elevato, ma nel modo in cui la sua leggera inclinazione e la costante rotazione lavorano in concerto. Questa combinazione muove, mescola ed espone continuamente ogni particella di materiale a un ambiente termico controllato su vasta scala.

Come un Forno Rotante Realizza la Trasformazione del Materiale

Un forno rotante è più di un contenitore; è un sistema dinamico. Il suo design facilita direttamente i cambiamenti fisici e chimici richiesti per il prodotto finale.

Il Principio di Inclinazione e Rotazione

L'intero forno è inclinato con una leggera angolazione, tipicamente tra 1 e 4 gradi. Mentre il forno ruota lentamente (di solito 1-3 giri al minuto), la gravità tira delicatamente il materiale verso il basso dall'estremità superiore di alimentazione verso l'estremità inferiore di scarico.

Questa azione di rimescolamento costante e delicata è la chiave della sua efficacia. Assicura una miscelazione accurata e garantisce che tutto il materiale sia uniformemente esposto ai gas caldi che attraversano il forno.

Il Flusso di Calore: Controcorrente vs. Corrente Parallela

Per riscaldare il materiale, i gas caldi vengono fatti passare lungo la lunghezza del cilindro. Questo può essere fatto in uno dei due modi.

Il flusso in controcorrente è il metodo più comune ed efficiente dal punto di vista termico. I gas caldi vengono introdotti all'estremità inferiore di scarico e viaggiano verso l'alto, uscendo all'estremità superiore di alimentazione. Ciò significa che i gas più caldi incontrano il materiale più lavorato, massimizzando il trasferimento di calore.

Il flusso in corrente parallela prevede l'introduzione del gas caldo nella stessa estremità dell'alimentazione del materiale. Entrambi viaggiano nella stessa direzione. Questo metodo viene utilizzato quando è richiesto un riscaldamento rapido o una chimica di processo specifica.

Anatomia di un Forno Rotante: Componenti Principali

Sebbene i design varino, tutti i forni rotanti sono costruiti a partire da un insieme di componenti fondamentali progettati per resistere a calore estremo e a immense sollecitazioni meccaniche.

Il Guscio e il Rivestimento Refrattario

Il guscio è il cilindro esterno in acciaio che forma il corpo del forno. Fornisce l'integrità strutturale.

All'interno del guscio si trova il rivestimento refrattario, uno strato di mattoni o materiale colabile estremamente resistente al calore. Questo rivestimento protegge il guscio in acciaio dalle temperature di processo, che possono superare i 1450°C (2640°F), e previene la corrosione chimica.

Il Sistema di Supporto: Anelli, Rulli e Rulli di Spinta

L'immenso peso di un forno è supportato da due o più massicci anelli d'acciaio, chiamati anelli di supporto o anelli di scorrimento, che sono montati attorno al guscio.

Questi anelli poggiano su ruote d'acciaio per impieghi gravosi chiamate rulli di supporto o ruote a perno, che sono montate su una fondazione in cemento. Questo assemblaggio consente al forno di ruotare senza intoppi.

I rulli di spinta sono posizionati contro il lato di un anello per impedire al forno di scivolare verso il basso a causa della sua inclinazione.

Il Sistema di Azionamento

L'ingranaggio di azionamento è un grande ingranaggio ad anello, spesso chiamato ingranaggio a corona, attaccato al guscio del forno. È azionato da un pignone più piccolo collegato a un motore industriale ad alta coppia. Questo sistema fornisce la rotazione lenta e potente necessaria per il funzionamento.

Alimentazione, Scarico e Guarnizioni

All'estremità superiore stazionaria, un alloggiamento di alimentazione dirige la materia prima nel forno rotante. All'estremità inferiore, il materiale lavorato esce attraverso un alloggiamento di scarico.

Fondamentalmente, le guarnizioni sono installate a entrambe le estremità per impedire all'aria fredda di entrare nel forno e ai gas caldi o alla polvere di fuoriuscire. Una corretta sigillatura è vitale per l'efficienza termica e il controllo ambientale.

Comprendere i Compromessi e le Realtà Operative

Il funzionamento di un forno rotante implica la gestione di un equilibrio costante tra gli obiettivi di produzione e i limiti fisici.

Sfide di Efficienza Termica

I forni rotanti sono enormi e irradiano una quantità significativa di calore, rendendoli ad alta intensità energetica. Per migliorare l'efficienza, molti forni incorporano scambiatori di calore interni, come catene o sollevatori, che aiutano a trasferire il calore dal flusso di gas al letto di materiale in modo più efficace.

L'Importanza Critica della Sigillatura

L'ermeticità è fondamentale. Guarnizioni scadenti portano direttamente alla perdita di calore, richiedendo più carburante per mantenere la temperatura target. Causano anche instabilità del processo consentendo l'ingresso di aria incontrollata, che può interrompere la delicata chimica del processo di cottura.

Sollecitazioni Meccaniche e Allineamento

La combinazione di peso estremo, rotazione costante ed espansione termica sottopone i componenti del forno a uno stress incredibile. L'allineamento preciso dei rulli di supporto è il fattore più importante per un funzionamento affidabile. Un disallineamento causa un'usura irregolare degli anelli e dei rulli, portando a costosi guasti meccanici e tempi di inattività.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i principi fondamentali di un forno rotante ti consente di concentrarti sui fattori che contano di più per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è l'efficienza del processo: Dai priorità a un design a flusso di gas in controcorrente e all'uso di efficaci scambiatori di calore interni per massimizzare il trasferimento di calore.

- Se il tuo obiettivo principale è la manutenzione e l'affidabilità: Presta un'attenzione ossessiva all'allineamento, alla lubrificazione e alle condizioni dei rulli di supporto e degli anelli.

- Se il tuo obiettivo principale è la qualità del prodotto: Mantieni un controllo preciso sulla velocità di rotazione del forno, sul profilo di temperatura e sulla velocità di alimentazione per garantire che ogni particella subisca una lavorazione uniforme.

Comprendendo questi principi fondamentali, puoi apprezzare il forno rotante non come un semplice tubo, ma come un sistema finemente sintonizzato per la trasformazione dei materiali su scala industriale.

Tabella Riepilogativa:

| Componente Chiave | Funzione Primaria |

|---|---|

| Guscio e Rivestimento Refrattario | Cilindro in acciaio con rivestimento resistente al calore per sopportare temperature estreme. |

| Sistema di Supporto (Anelli/Rulli) | Supporta l'immenso peso del forno e consente una rotazione fluida. |

| Sistema di Azionamento (Ingranaggio a Corona) | Fornisce la rotazione lenta e potente (1-3 RPM) necessaria per il funzionamento. |

| Inclinazione e Rotazione | Muove e mescola delicatamente il materiale per un'esposizione uniforme al calore. |

| Guarnizioni | Previene la perdita di calore e l'instabilità del processo contenendo i gas caldi. |

Ottimizza la Tua Lavorazione ad Alta Temperatura con KINTEK

Comprendere i fondamenti di un forno rotante è il primo passo verso il raggiungimento di una produzione su scala industriale efficiente e affidabile. Che tu stia lavorando minerali, producendo cemento o sviluppando nuovi materiali, l'attrezzatura giusta è fondamentale per la qualità del prodotto e la disponibilità operativa.

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e su scala pilota che riflettono questi principi industriali. La nostra esperienza ti aiuta a testare, scalare e perfezionare i tuoi processi prima di impegnarti in un investimento su larga scala.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottenere un controllo preciso della temperatura, una miscelazione uniforme e prestazioni affidabili per la tua specifica applicazione.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola con sollevamento inferiore per laboratorio

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto