La deposizione a sputtering è una tecnologia fondamentale utilizzata per creare film sottili ad alte prestazioni in numerosi settori. Le sue applicazioni principali includono la produzione di circuiti integrati, la creazione di rivestimenti antiriflesso su vetro, l'applicazione di strati protettivi e duri su utensili da taglio e la produzione di superfici riflettenti per supporti come CD e DVD.

Lo sputtering non riguarda solo l'applicazione di un rivestimento; riguarda il controllo preciso delle proprietà di tale rivestimento. La sua capacità di depositare una vasta gamma di materiali in modo uniforme e con adesione superiore lo rende il metodo preferito per applicazioni che richiedono elevata purezza, durata e prestazioni.

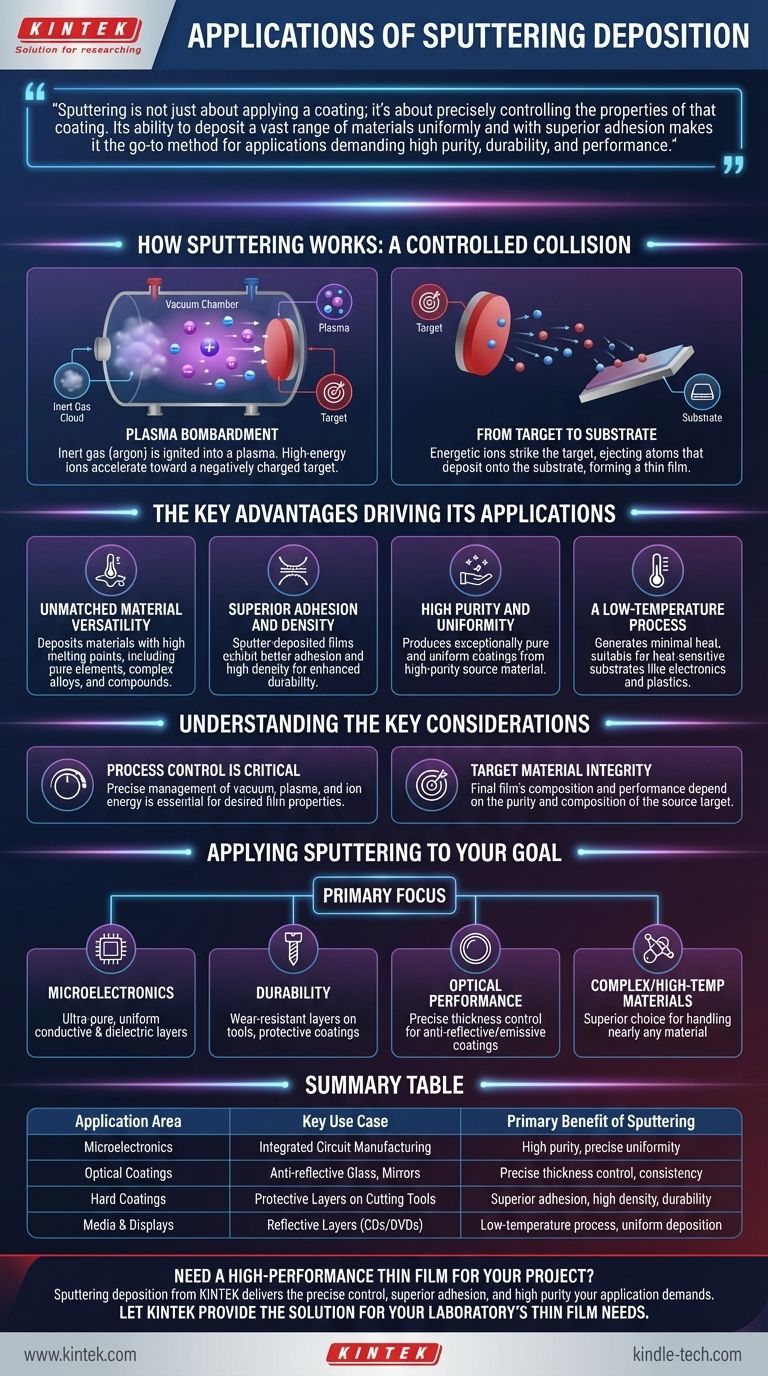

Come funziona lo sputtering: una collisione controllata

Il meccanismo centrale: bombardamento al plasma

Lo sputtering è un tipo di deposizione fisica da fase vapore (PVD) che avviene all'interno di una camera a vuoto. Il processo inizia introducendo un gas inerte, tipicamente argon.

Viene applicata un'alta tensione, che accende il gas trasformandolo in un plasma, una nuvola di ioni caricati positivamente ed elettroni liberi.

Questi ioni positivi ad alta energia vengono accelerati verso il materiale sorgente, noto come target, che è mantenuto a carica negativa.

Dal target al substrato

Quando gli ioni energetici colpiscono il target, sbattono fisicamente o "spruzzano" atomi individuali dalla sua superficie.

Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano sul componente che viene rivestito, chiamato substrato, formando un film sottile e altamente controllato.

I vantaggi chiave che guidano le sue applicazioni

Versatilità dei materiali senza pari

Lo sputtering può depositare materiali con punti di fusione estremamente elevati, con cui è impossibile lavorare utilizzando i metodi tradizionali di evaporazione termica.

Ciò consente la deposizione di una vasta gamma di materiali, inclusi elementi puri, leghe complesse e composti, rendendolo essenziale per la produzione avanzata.

Adesione e densità superiori

I film depositati a sputtering mostrano tipicamente un'adesione migliore al substrato rispetto ai film evaporati.

I rivestimenti risultanti sono anche ad alta densità, il che si traduce direttamente in una maggiore durata e longevità, fondamentale per applicazioni come gli strati protettivi sugli utensili da taglio.

Elevata purezza e uniformità

Poiché la composizione del film è quasi identica al materiale sorgente di elevata purezza, lo sputtering produce rivestimenti eccezionalmente puri e uniformi.

Questa capacità è vitale per l'industria dei semiconduttori, dove anche impurità minime possono rovinare un circuito integrato, e per i rivestimenti ottici che richiedono una consistenza perfetta.

Un processo a bassa temperatura

Il processo di sputtering genera pochissimo calore radiante. Questo è un vantaggio significativo poiché previene danni termici ai substrati sensibili.

Questa natura a bassa temperatura lo rende adatto per rivestire componenti elettronici o materie plastiche sensibili al calore, come quelli utilizzati in CD e DVD.

Comprensione delle considerazioni chiave

Il controllo del processo è critico

Il successo dello sputtering dipende dal controllo preciso dell'ambiente di vuoto, della densità del plasma e dell'energia ionica. Non è un metodo di rivestimento semplice.

Ottenere le proprietà desiderate del film, come adesione e densità, richiede una gestione attenta di questi complessi parametri di processo.

Integrità del materiale target

La composizione del film finale è un riflesso diretto del target sorgente.

Ciò significa che il materiale target deve essere di purezza eccezionalmente elevata e della corretta composizione chimica per garantire le prestazioni del prodotto finale. Il processo riproduce fedelmente la sorgente, nel bene e nel male.

Applicare lo sputtering al tuo obiettivo

Per determinare se lo sputtering è la scelta giusta, considera il requisito principale del tuo componente.

- Se la tua attenzione principale è la microelettronica: Lo sputtering è essenziale per depositare gli strati conduttivi e dielettrici ultra-puri e uniformi richiesti per i circuiti integrati.

- Se la tua attenzione principale è la durabilità: La superiore adesione e l'alta densità dei film sputterati lo rendono ideale per creare strati resistenti all'usura su utensili o rivestimenti protettivi su vetro.

- Se la tua attenzione principale sono le prestazioni ottiche: Lo sputtering fornisce il controllo preciso dello spessore e l'uniformità necessari per rivestimenti antiriflesso o emissivi ad alte prestazioni.

- Se la tua attenzione principale è la deposizione di materiali complessi o ad alta temperatura: Lo sputtering è la scelta superiore rispetto ai metodi termici per la sua capacità di gestire quasi tutti i materiali indipendentemente dal loro punto di fusione.

In definitiva, lo sputtering eccelle ovunque il controllo preciso della composizione, dell'adesione e dell'uniformità di un film sia fondamentale per le prestazioni del prodotto finale.

Tabella riassuntiva:

| Area di applicazione | Caso d'uso chiave | Vantaggio principale dello sputtering |

|---|---|---|

| Microelettronica | Produzione di circuiti integrati | Elevata purezza, uniformità precisa |

| Rivestimenti ottici | Vetro antiriflesso, specchi | Controllo preciso dello spessore, consistenza |

| Rivestimenti duri | Strati protettivi su utensili da taglio | Adesione superiore, alta densità, durata |

| Supporti e display | Strati riflettenti (CD/DVD) | Processo a bassa temperatura, deposizione uniforme |

Hai bisogno di un film sottile ad alte prestazioni per il tuo progetto?

La deposizione a sputtering di KINTEK offre il controllo preciso, l'adesione superiore e l'elevata purezza che la tua applicazione richiede. Che tu stia sviluppando microelettronica avanzata, rivestimenti protettivi durevoli o strati ottici di alta qualità, la nostra esperienza nelle apparecchiature e nei materiali di consumo da laboratorio assicura il tuo successo.

Lascia che KINTEK fornisca la soluzione per le esigenze di film sottili del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come possiamo supportare la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura