In sostanza, la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD) sono tecniche di rivestimento avanzate utilizzate per applicare film estremamente sottili di materiale su una superficie. Sono fondamentali in settori che vanno dai semiconduttori all'aerospaziale, ai dispositivi medici, dove vengono utilizzate per migliorare la durabilità, la funzionalità e le prestazioni di un prodotto.

La differenza essenziale che guida le loro applicazioni è il modo in cui il film viene creato. La PVD è un processo fisico che "riveste" una superficie, molto simile alla verniciatura a spruzzo, mentre la CVD è un processo chimico che "fa crescere" un film direttamente sulla superficie attraverso una reazione.

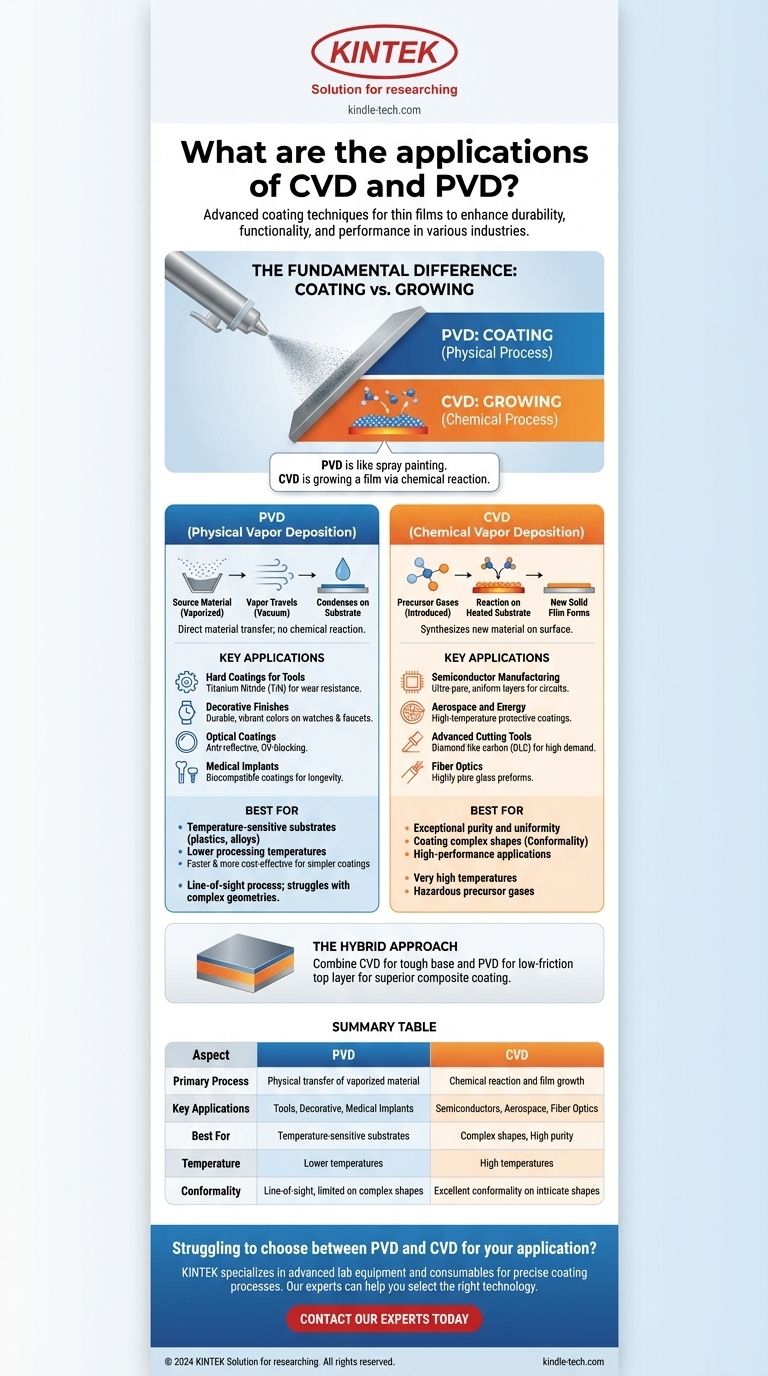

La Differenza Fondamentale: Rivestire vs. Far Crescere

Per comprendere le applicazioni specifiche di PVD e CVD, è necessario prima cogliere la distinzione fondamentale tra di esse. Questa differenza nel processo determina le proprietà del rivestimento finale e, di conseguenza, il suo utilizzo ideale.

Deposizione Fisica da Vapore (PVD): Un Processo Fisico

Nella PVD, un materiale sorgente solido viene vaporizzato in una camera a vuoto tramite metodi come la sputtering o l'evaporazione termica. Questo vapore viaggia quindi in linea retta e si condensa sul substrato target, formando un film sottile e solido.

Poiché non avviene alcuna reazione chimica, la PVD è un trasferimento diretto di materiale da una sorgente a una superficie.

Deposizione Chimica da Vapore (CVD): Un Processo Chimico

La CVD comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono e reagiscono sulla superficie del substrato riscaldato, creando un nuovo materiale solido che forma il film desiderato.

Questo processo non trasferisce un materiale esistente; ne sintetizza uno nuovo direttamente sul componente.

Applicazioni Chiave per Tecnica

Le nature distinte di PVD e CVD le rendono adatte per applicazioni molto diverse, sebbene talvolta sovrapposte. La scelta dipende interamente dalle proprietà desiderate del film finale.

Applicazioni Comuni della PVD

La PVD è spesso preferita per le sue temperature di processo più basse e la sua capacità di depositare un'ampia varietà di metalli, leghe e ceramiche.

- Rivestimenti Duri per Utensili: L'applicazione di materiali come il Nitruro di Titanio (TiN) a utensili da taglio, punte da trapano e stampi aumenta drasticamente la resistenza all'usura e riduce l'attrito.

- Finiture Decorative: La PVD crea le finiture metalliche durevoli e vivaci che si trovano su orologi, rubinetti e ferramenta per porte, offrendo una finitura molto più resistente della placcatura tradizionale.

- Rivestimenti Ottici: Strati sottili vengono applicati a lenti, occhiali e celle solari per creare superfici antiriflesso, anti-UV o a specchio.

- Impianti Medici: Rivestimenti biocompatibili vengono applicati a impianti come articolazioni artificiali o pacemaker per migliorarne la longevità e l'integrazione con il corpo.

Applicazioni Comuni della CVD

La CVD eccelle laddove purezza eccezionale, uniformità e capacità di rivestire forme complesse sono fondamentali.

- Produzione di Semiconduttori: Questa è un'applicazione primaria. La CVD è utilizzata per depositare strati ultra-puri e perfettamente uniformi di silicio, biossido di silicio e altri materiali necessari per costruire circuiti integrati.

- Aerospaziale ed Energia: Rivestimenti protettivi ad alta temperatura vengono fatti crescere su pale di turbine e componenti di motori per proteggerli da calore estremo e corrosione.

- Utensili da Taglio Avanzati: La CVD può creare rivestimenti eccezionalmente duri e spessi, come il carbonio diamantato (DLC), fornendo prestazioni impareggiabili per lavorazioni ad alta richiesta.

- Fibre Ottiche: Il processo è utilizzato per creare le preforme di vetro altamente pure da cui vengono estratte le fibre ottiche.

Comprendere i Compromessi

Nessuna delle due tecniche è universalmente superiore. Il processo di selezione comporta un'attenta analisi dei requisiti specifici del progetto.

Quando Scegliere la PVD

La PVD è generalmente l'opzione migliore quando si lavora con substrati sensibili alla temperatura, come plastiche o alcune leghe metalliche, grazie alle sue temperature operative significativamente più basse. È anche spesso più veloce ed economica per requisiti di rivestimento più semplici.

Tuttavia, la PVD è un processo "a linea di vista", il che significa che può avere difficoltà a rivestire in modo uniforme geometrie interne complesse o superfici fortemente texturizzate.

Quando Scegliere la CVD

Il vantaggio principale della CVD è la sua conformità. Poiché il film viene fatto crescere da un gas, può rivestire in modo uniforme forme intricate e complesse, sia all'interno che all'esterno. Il processo produce anche film di altissima purezza e uniformità strutturale, il che è irrinunciabile per l'elettronica.

Gli svantaggi principali sono le temperature molto elevate richieste, che possono danneggiare molti substrati, e la natura spesso pericolosa e costosa dei gas precursori.

L'Approccio Ibrido

In applicazioni ad alte prestazioni, le due tecniche possono essere combinate. Un componente potrebbe ricevere uno strato base resistente e adesivo tramite CVD, seguito da uno strato superiore a basso attrito tramite PVD, sfruttando i punti di forza di entrambi i metodi per creare un rivestimento composito superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dalla proprietà più critica richiesta dalla tua applicazione.

- Se il tuo obiettivo principale è l'alta purezza e l'uniformità per l'elettronica: La CVD è lo standard del settore per la sua capacità di far crescere film cristallini impeccabili.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura su una parte sensibile al calore: La PVD è la scelta logica grazie alle sue temperature di processo più basse.

- Se il tuo obiettivo principale è rivestire uniformemente una forma complessa: La deposizione in fase gassosa della CVD fornisce una copertura conforme superiore che la PVD non può eguagliare.

- Se il tuo obiettivo principale è una finitura metallica decorativa: La PVD offre un'ampia palette di colori ed è altamente efficace per queste applicazioni.

Comprendere la distinzione fondamentale tra questi processi fisici e chimici ti consente di selezionare il metodo preciso per migliorare le prestazioni del tuo materiale.

Tabella Riepilogativa:

| Aspetto | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Processo Primario | Trasferimento fisico di materiale vaporizzato | Reazione chimica e crescita del film sulla superficie |

| Applicazioni Chiave | Rivestimenti duri per utensili, finiture decorative, impianti medici | Produzione di semiconduttori, rivestimenti aerospaziali, fibre ottiche |

| Ideale Per | Substrati sensibili alla temperatura, superfici a linea di vista | Forme complesse, alta purezza e rivestimenti uniformi |

| Intervallo di Temperatura | Temperature più basse | Temperature elevate |

| Conformità del Rivestimento | A linea di vista, può avere difficoltà con geometrie complesse | Eccellente conformità, anche su forme intricate |

Hai difficoltà a scegliere tra PVD e CVD per la tua applicazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi di rivestimento precisi. Che tu stia sviluppando utensili da taglio, impianti medici o componenti semiconduttori, la nostra esperienza può aiutarti a selezionare la tecnologia giusta per migliorare durabilità, funzionalità e prestazioni. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche e scoprire come le soluzioni KINTEK possono guidare il successo del tuo progetto!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali