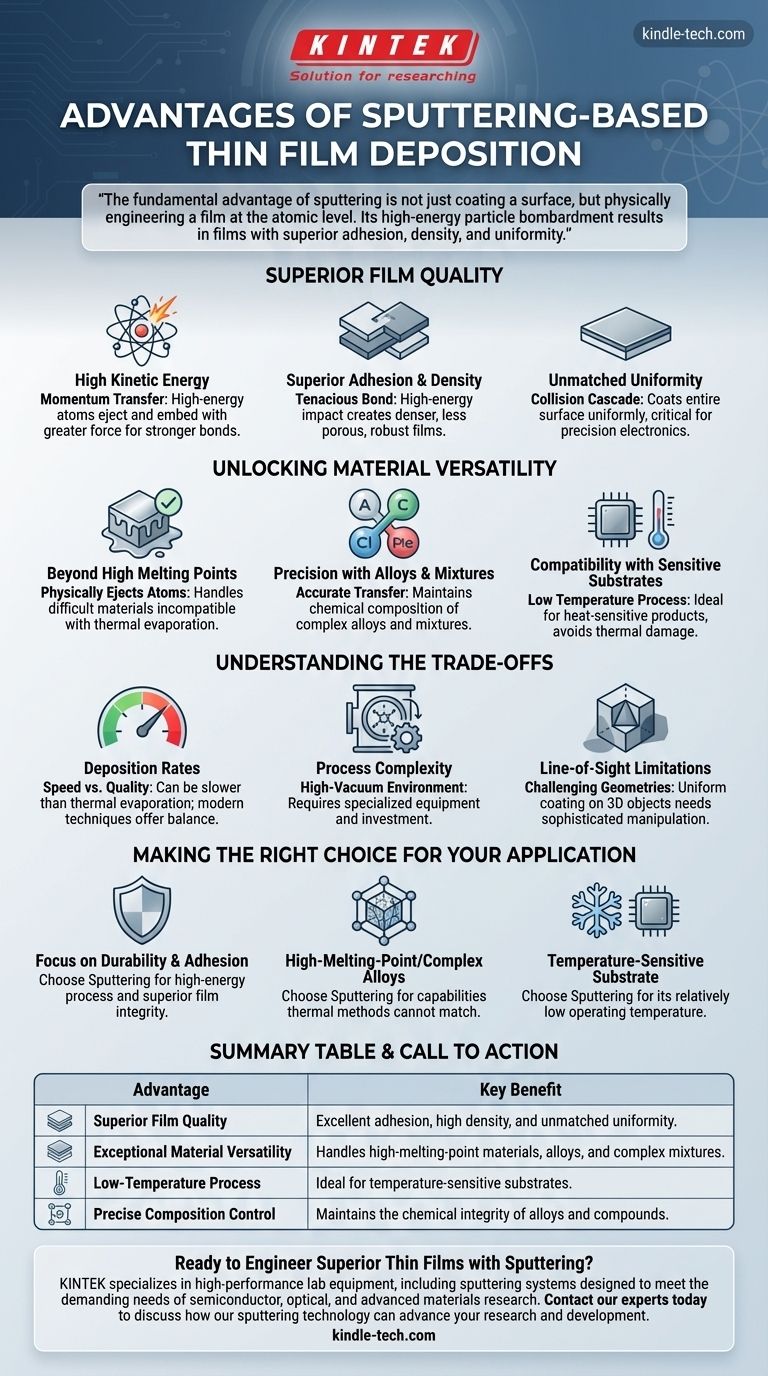

Nella sua essenza, la deposizione di film sottili basata sullo sputtering offre una combinazione unica di qualità del film superiore e versatilità eccezionale dei materiali. Questa tecnica di deposizione fisica da fase vapore (PVD) utilizza un plasma ad alta energia per bombardare un materiale bersaglio, espellendo atomi che rivestono un substrato con un film sottile, altamente uniforme e durevole. Eccelle dove altri metodi falliscono, in particolare nelle applicazioni che richiedono un controllo preciso e prestazioni robuste.

Il vantaggio fondamentale dello sputtering non è solo rivestire una superficie, ma ingegnerizzare fisicamente un film a livello atomico. Il suo bombardamento di particelle ad alta energia si traduce in film con adesione, densità e uniformità superiori, rendendolo la scelta definitiva per applicazioni ad alte prestazioni su una vasta gamma di materiali.

Perché lo Sputtering Eccelle nella Qualità del Film

La qualità di un film sottile è definita dalla sua adesione, densità e uniformità. L'esclusivo meccanismo dello sputtering offre vantaggi distinti in tutte e tre le aree.

Il Ruolo dell'Alta Energia Cinetica

Lo sputtering è fondamentalmente un processo di trasferimento di quantità di moto. Un plasma di gas nobile viene accelerato per bombardare un bersaglio e la collisione risultante espelle gli atomi del bersaglio con un'energia cinetica significativamente maggiore rispetto a quelli prodotti nell'evaporazione termica.

Questi atomi ad alta energia viaggiano verso il substrato e si incorporano con maggiore forza, creando un legame più forte.

Adesione e Densità Superiori

Questa alta energia si traduce direttamente in una migliore adesione. Le particelle sparate non si limitano ad atterrare sul substrato; lo impattano, creando un legame più tenace e duraturo tra il film e il materiale sottostante.

Questo impatto si traduce anche in film con densità di impacchettamento più elevate, rendendoli meno porosi e più robusti.

Uniformità Ineguagliabile

Il processo crea una cascata di collisioni che riveste l'intera superficie del substrato. Ciò consente la creazione di film altamente uniformi, un requisito critico in settori come i semiconduttori e i dispositivi ottici, dove anche variazioni minime possono influire sulle prestazioni.

Sbloccare la Versatilità dei Materiali

Oltre alla qualità del film, il vantaggio principale dello sputtering è la sua capacità di lavorare con una tavolozza eccezionalmente ampia di materiali, molti dei quali sono incompatibili con altri metodi di deposizione.

Oltre i Punti di Fusione Elevati

I materiali con punti di fusione molto elevati sono estremamente difficili o impossibili da depositare tramite evaporazione termica. Poiché lo sputtering espelle fisicamente gli atomi anziché fonderli ed evaporarli, può gestire facilmente questi materiali difficili.

Precisione con Leghe e Miscele

Lo sputtering mantiene la composizione chimica di materiali complessi come leghe e miscele. Trasferisce accuratamente il materiale dal bersaglio al substrato, consentendo la creazione di film con proprietà specifiche e ingegnerizzate.

Compatibilità con Substrati Sensibili

Rispetto a processi come la deposizione chimica da fase vapore (CVD), lo sputtering opera a temperature relativamente basse. Ciò lo rende un "processo a secco" ideale per rivestire prodotti o substrati sensibili alla temperatura che verrebbero danneggiati da metodi ad alto calore.

Comprendere i Compromessi

Nessuna singola tecnologia è una soluzione universale. Per prendere una decisione informata, è fondamentale comprendere il contesto e i limiti dello sputtering.

Velocità di Deposizione

Sebbene le tecniche moderne come lo sputtering a magnetron offrano alte velocità di deposizione e controllo preciso, alcuni processi di sputtering di base possono essere più lenti rispetto a metodi come l'evaporazione termica. La scelta della tecnica spesso comporta un compromesso tra velocità e qualità finale del film.

Complessità del Processo

Lo sputtering richiede un ambiente ad alto vuoto e attrezzature specializzate per generare il plasma gassoso. Ciò può rendere l'investimento iniziale in attrezzature più significativo e il processo più complesso da gestire rispetto alle tecniche di deposizione più semplici.

Limitazioni della Linea di Vista

Come molti processi PVD, lo sputtering è in gran parte una tecnica "a linea di vista". Ciò significa che può essere difficile ottenere un rivestimento perfettamente uniforme su geometrie complesse e tridimensionali senza una sofisticata manipolazione del substrato.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dagli obiettivi specifici del tuo progetto in termini di prestazioni, compatibilità dei materiali e limitazioni del substrato.

- Se la tua attenzione principale è la massima durabilità e adesione del film: Il processo ad alta energia dello sputtering garantisce un film denso e saldamente legato, superiore per le applicazioni più impegnative.

- Se hai bisogno di depositare materiali ad alto punto di fusione o leghe complesse: Lo sputtering fornisce capacità che i metodi termici semplicemente non possono eguagliare.

- Se il tuo substrato è sensibile alla temperatura: La temperatura operativa relativamente bassa dello sputtering offre un vantaggio significativo rispetto ai processi ad alta temperatura come la CVD.

In definitiva, lo sputtering fornisce un livello essenziale di controllo a livello atomico e qualità richiesti per creare i componenti ad alte prestazioni che definiscono la tecnologia moderna.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Qualità del Film Superiore | Adesione eccellente, alta densità e uniformità ineguagliabile. |

| Versatilità Eccezionale dei Materiali | Gestisce materiali ad alto punto di fusione, leghe e miscele complesse. |

| Processo a Bassa Temperatura | Ideale per substrati sensibili alla temperatura. |

| Controllo Preciso della Composizione | Mantiene l'integrità chimica di leghe e composti. |

Pronto a Ingegnerizzare Film Sottili Superiori con lo Sputtering?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering progettati per soddisfare le esigenze più rigorose della ricerca sui semiconduttori, sull'ottica e sui materiali avanzati. Le nostre soluzioni offrono il controllo preciso, la versatilità dei materiali e la qualità del film eccezionale richieste dai tuoi progetti.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering può far progredire la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato