In breve, la forgiatura a pressa detiene un netto vantaggio rispetto alla forgiatura a stampo grazie all'applicazione di una pressione continua e controllata. A differenza dell'impatto violento e ad alta velocità di un maglio, una pressa per forgiatura stringe lentamente il metallo, permettendo alla forza di penetrare più in profondità e in modo più uniforme in tutto il pezzo. Ciò si traduce in una struttura granulare interna superiore, migliori proprietà meccaniche e la capacità di formare componenti più grandi o più complessi con maggiore precisione.

La differenza fondamentale è il controllo contro la velocità. La forgiatura a pressa è un processo deliberato e controllato, ideale per l'integrità dei pezzi e le forme complesse, mentre la forgiatura a stampo è un processo rapido, basato sull'impatto, ottimizzato per la velocità di produzione e le forme più semplici.

La differenza fondamentale: spremere vs. colpire

Per comprendere i vantaggi, è necessario prima cogliere la differenza meccanica fondamentale tra i due processi. Non modellano il metallo allo stesso modo.

La spremitura continua della forgiatura a pressa

Una pressa idraulica per forgiatura applica una forza continua e controllata al pezzo. Pensate a chiudere lentamente e con forza un pugno attorno a un pezzo di argilla.

Questo metodo consente alla deformazione di avvenire gradualmente, dando alla struttura granulare del materiale il tempo di fluire e riorientarsi. La forza non è un impatto momentaneo ma una pressione sostenuta che si fa strada attraverso l'intero volume del metallo.

L'impatto ad alta velocità della forgiatura a stampo

La forgiatura a stampo, al contrario, utilizza l'energia cinetica di un maglio cadente (o di un maglio motorizzato) per colpire il pezzo. Si tratta di un singolo, massiccio colpo ad alta velocità.

L'energia viene erogata quasi istantaneamente. Sebbene efficace per modellare la superficie e le aree vicine alla superficie, l'effetto potrebbe non essere così uniforme o penetrare così in profondità come la lenta pressione di una pressa.

Vantaggi chiave derivanti dalla pressione controllata

Il principio "spremere vs. colpire" conferisce alla forgiatura a pressa diversi vantaggi critici in applicazioni specifiche.

Deformazione più profonda e uniforme

Poiché la forza viene applicata lentamente, penetra completamente nel pezzo. Ciò garantisce una struttura granulare consistente e raffinata in tutta la sezione trasversale del componente, non solo vicino alla superficie.

Ciò porta a proprietà meccaniche superiori e più prevedibili, come la resistenza e la resistenza alla fatica, che è fondamentale per le applicazioni ad alte prestazioni.

Controllo di processo superiore

Le presse idrauliche offrono un controllo quasi infinito sul processo. L'operatore può gestire con precisione la velocità di formatura e la quantità di forza applicata durante l'intera corsa.

Questa adattabilità è essenziale quando si lavora con leghe sensibili e ad alta resistenza (come il titanio o le superleghe a base di nichel) che possono incrinarsi o sviluppare proprietà scadenti se deformate troppo rapidamente.

Maggiore durata dello stampo

Gli stampi utilizzati nella forgiatura sono soggetti a sollecitazioni immense. Nella forgiatura a stampo, l'impatto ripetuto e violento crea uno shock significativo e una fatica termica, che consuma gli stampi più rapidamente.

La forgiatura a pressa applica forza senza lo shock ad alta velocità. Questo ciclo di carico più fluido riduce significativamente l'usura dello stampo e ne aumenta la durata operativa, riducendo i costi di attrezzaggio a lungo termine.

Idoneità per componenti di grandi dimensioni

La grande corsa e la potenza sostenuta di una pressa idraulica la rendono la scelta ideale per la produzione di forgiati molto grandi, come alberi industriali, dischi di turbine o componenti strutturali per l'aerospaziale. Un maglio semplicemente non può fornire energia sufficiente in un singolo colpo per deformare un volume così massiccio di metallo in modo uniforme.

Comprendere i compromessi

Scegliere la forgiatura a pressa non è privo di considerazioni. I suoi vantaggi in termini di qualità e controllo comportano un costo in altri fattori.

Tempo di ciclo e tasso di produzione

Il compromesso principale è la velocità. La corsa deliberata e controllata di una pressa è intrinsecamente più lenta della rapida successione di colpi di un maglio.

Per la produzione ad alto volume di pezzi più piccoli e semplici, dove la velocità è il fattore di costo dominante, la forgiatura a stampo è quasi sempre la scelta più economica.

Costi delle attrezzature e operativi

Le grandi presse idrauliche sono macchinari massicci, complessi e costosi. Il loro investimento iniziale di capitale è tipicamente molto più elevato rispetto a quello di un maglio per forgiatura.

Inoltre, il loro tempo di ciclo più lento può portare a costi operativi più elevati per pezzo, poiché il pezzo trascorre più tempo a essere riscaldato e manipolato.

Perdita di calore e formazione di scaglie

Poiché il processo di forgiatura a pressa è più lento, il pezzo caldo è a contatto con gli stampi più freddi per una durata maggiore. Ciò può portare a una maggiore perdita di calore e alla formazione di scaglie superficiali (ossidazione).

Sebbene gestibile con le tecniche moderne, è un fattore che deve essere controllato per garantire dimensioni finali e finitura superficiale adeguate.

Fare la scelta giusta per la tua applicazione

La tua decisione deve essere guidata dai requisiti finali del componente.

- Se il tuo obiettivo principale è la massima integrità e prestazioni del materiale: Scegli la forgiatura a pressa per la sua capacità di creare una struttura granulare interna uniforme e raffinata.

- Se il tuo obiettivo principale è la produzione ad alto volume e conveniente di pezzi più piccoli: La forgiatura a stampo è probabilmente la scelta migliore grazie ai suoi rapidi tempi di ciclo.

- Se il tuo obiettivo principale è la formatura di componenti molto grandi o la lavorazione di leghe sensibili: Il controllo e la potenza di penetrazione profonda della forgiatura a pressa sono irrinunciabili.

In definitiva, la scelta del metodo di forgiatura giusto consiste nel far corrispondere con precisione le capacità del processo ai tuoi obiettivi di materiale e prestazioni.

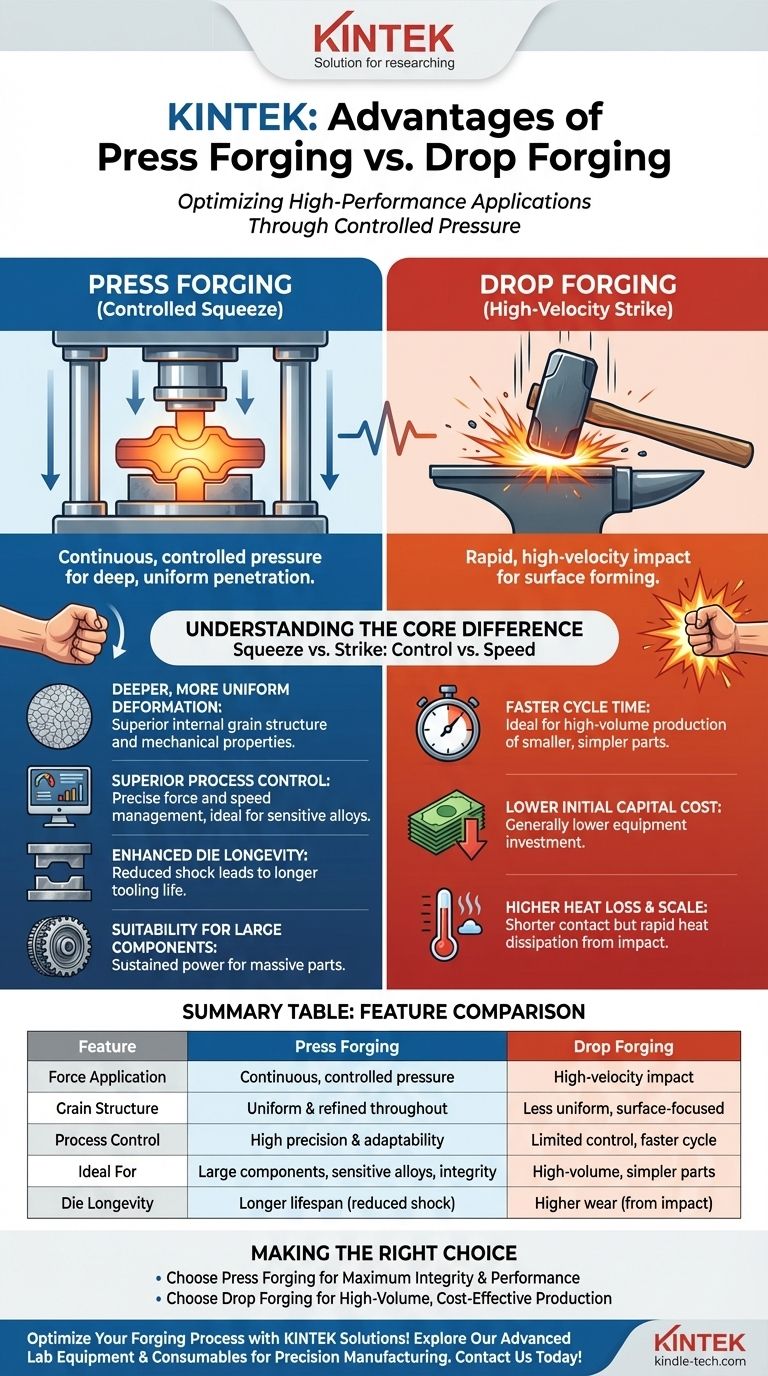

Tabella riassuntiva:

| Caratteristica | Forgiatura a pressa | Forgiatura a stampo |

|---|---|---|

| Applicazione della forza | Pressione continua e controllata | Impatto ad alta velocità |

| Struttura granulare | Uniforme e raffinata in tutto | Meno uniforme, focalizzata sulla superficie |

| Controllo di processo | Alta precisione e adattabilità | Controllo limitato, ciclo più veloce |

| Ideale per | Componenti grandi, leghe sensibili, alta integrità | Pezzi ad alto volume, più semplici |

| Durata dello stampo | Maggiore durata grazie alla riduzione degli urti | Maggiore usura dovuta all'impatto |

Hai bisogno di ottimizzare il tuo processo di forgiatura per una qualità superiore dei pezzi?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo che supportano la produzione di precisione e i test sui materiali. Sia che tu stia lavorando con leghe ad alta resistenza o che tu abbia bisogno di attrezzature per il controllo qualità nella forgiatura, le nostre soluzioni sono progettate per migliorare la tua efficienza operativa e garantire l'integrità del materiale.

Lascia che i nostri esperti ti aiutino a selezionare gli strumenti giusti per ottenere una deformazione più profonda, migliori proprietà meccaniche e una maggiore durata dello stampo. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può supportare il tuo successo nelle applicazioni di forgiatura ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa termica speciale per uso di laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldanti Manuale da Laboratorio Divisa a Caldo

Domande frequenti

- Quale ruolo svolge una pressa idraulica da laboratorio nella fabbricazione di batterie allo stato solido? Miglioramento della conduttività ionica

- Qual è la funzione di una pressa idraulica da banco da laboratorio per XRF? Massimizzare l'accuratezza nell'analisi di Prosopis juliflora

- Cos'è il metodo del disco di KBr? Una guida completa alla preparazione dei campioni per la spettroscopia IR

- Qual è un esempio di pressa idraulica? Scopri la potenza della preparazione dei campioni di laboratorio

- Qual è lo scopo di una pressa idraulica da laboratorio per pellet di elettrolita LATP? Raggiungere densità e conducibilità ottimali