Nella metallurgia delle polveri, la sinterizzazione è la fase trasformativa critica che trasforma una polvere compattata in un componente funzionale e resistente. I suoi vantaggi principali sono la capacità di creare parti complesse, vicino alla forma finale, con minimo spreco di materiale, ottenere un'elevata ripetibilità di produzione e lavorare efficacemente materiali difficili o impossibili da fondere e colare. Ciò la rende un processo produttivo eccezionalmente efficiente e versatile.

Il valore fondamentale della sinterizzazione non risiede solo nei suoi vantaggi individuali, ma nel modo in cui sblocca una combinazione unica di libertà di progettazione, versatilità dei materiali ed efficienza economica spesso irraggiungibile con i metodi tradizionali di lavorazione meccanica o fusione.

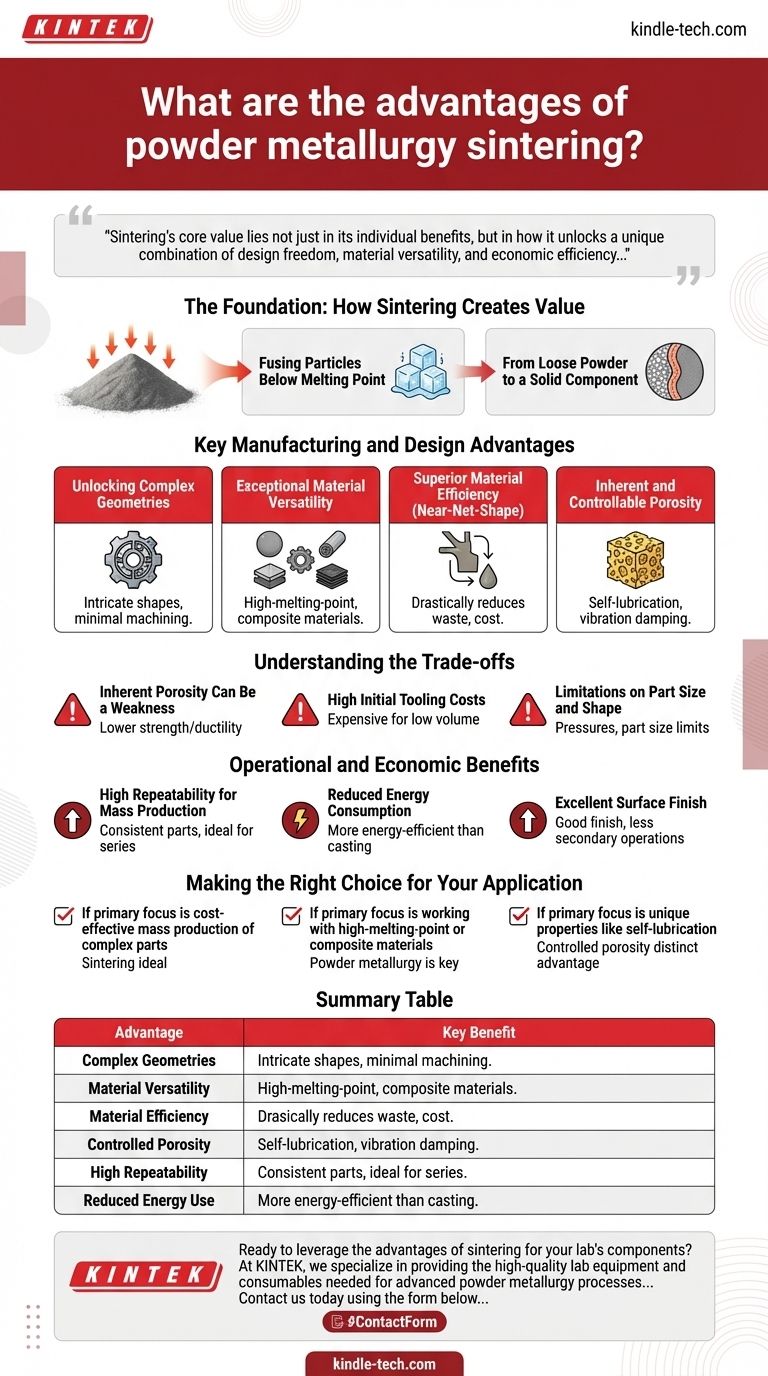

La base: come la sinterizzazione crea valore

La sinterizzazione è un trattamento termico che conferisce resistenza e integrità al pezzo finale. Comprendere questo meccanismo è fondamentale per apprezzarne i vantaggi.

Fusione delle particelle al di sotto del punto di fusione

Il processo prevede il riscaldamento di un componente di polvere compattata a una temperatura inferiore al punto di fusione del materiale. A questa temperatura elevata, gli atomi nei punti di contatto tra le particelle di polvere diffondono, creando forti legami metallurgici.

Pensala come ai cubetti di ghiaccio in un bicchiere d'acqua. Anche al di sotto del punto di fusione dell'acqua, i cubetti si fonderanno tra loro sulle superfici di contatto nel tempo. La sinterizzazione accelera questa fusione allo stato solido per le particelle metalliche.

Dalla polvere sfusa a un componente solido

Questo processo di legame atomico elimina gran parte dello spazio vuoto tra le particelle, aumentando la densità, la resistenza, la durezza e l'integrità strutturale del pezzo. Il risultato è un componente solido pronto per l'uso o la finitura finale.

Vantaggi chiave di produzione e progettazione

La natura del processo di sinterizzazione offre diversi vantaggi distinti per ingegneri e progettisti.

Sblocco di geometrie complesse

La sinterizzazione eccelle nella produzione di parti con forme esterne e interne molto complesse. Poiché la forma iniziale è creata pressando la polvere in uno stampo di precisione, le caratteristiche che sarebbero difficili o costose da lavorare meccanicamente possono essere incorporate direttamente nel pezzo.

Eccezionale versatilità dei materiali

La metallurgia delle polveri è spesso il metodo migliore, o l'unico, per creare componenti da determinati materiali. Ciò include metalli refrattari con punti di fusione estremamente elevati (ad esempio, il tungsteno) e materiali compositi costituiti da elementi che non si mescolano quando fusi.

Superiore efficienza dei materiali (Near-Net-Shape)

Il processo è considerato "vicino alla forma finale" perché il pezzo compattato iniziale è molto prossimo alle dimensioni finali. Ciò riduce drasticamente lo spreco di materiale rispetto ai processi sottrattivi come la lavorazione meccanica, dove una quantità significativa di materiale viene tagliata via. Ciò consente di risparmiare sui costi delle materie prime e sui tempi di produzione.

Porosità intrinseca e controllabile

A differenza dei materiali completamente densi prodotti per fusione, i pezzi sinterizzati mantengono un certo livello di porosità. Questo può essere un vantaggio unico. I pori possono essere impregnati di olio per creare cuscinetti autolubrificanti o utilizzati per creare filtri. Questa porosità conferisce inoltre ai pezzi sinterizzati eccellenti caratteristiche di smorzamento delle vibrazioni.

Comprendere i compromessi

Nessun processo è perfetto. Per utilizzare la sinterizzazione in modo efficace, è fondamentale comprenderne i limiti.

La porosità intrinseca può essere una debolezza

La stessa porosità che offre vantaggi può anche essere uno svantaggio. I pezzi sinterizzati hanno tipicamente una minore resistenza alla trazione ultima e una minore duttilità rispetto alle loro controparti forgiate o laminate. Per le applicazioni che richiedono la massima resistenza, questo può essere un fattore limitante.

Alti costi iniziali degli utensili

Gli stampi e le matrici necessari per compattare la polvere sono realizzati con tolleranze estremamente elevate e sono quindi costosi. Ciò rende la metallurgia delle polveri più conveniente per cicli di produzione da medi ad alti, dove il costo dell'attrezzaggio può essere ammortizzato su molti pezzi.

Limitazioni sulla dimensione e forma dei pezzi

Sebbene eccellente per la complessità, ci sono dei limiti. Pezzi estremamente grandi possono essere difficili da produrre a causa delle immense pressioni richieste per la compattazione. Anche alcune caratteristiche, come sottosquadri o fori perpendicolari alla direzione di pressatura, possono essere difficili o impossibili da formare direttamente.

Vantaggi operativi ed economici

Oltre alla progettazione, la sinterizzazione offre un valore significativo sul piano produttivo.

Elevata ripetibilità per la produzione di massa

Una volta creato l'attrezzaggio, il processo di metallurgia delle polveri può produrre decine di migliaia di pezzi identici con eccezionale consistenza dimensionale. Ciò lo rende ideale per grandi serie di produzione, come nel settore automobilistico.

Riduzione del consumo energetico

Poiché il materiale non viene mai completamente fuso, il processo di sinterizzazione consuma molta meno energia rispetto alla fusione. Ciò si traduce in costi di produzione inferiori e lo rende una tecnologia più sostenibile dal punto di vista ambientale ("green").

Eccellente finitura superficiale

I pezzi sinterizzati hanno generalmente una buona finitura superficiale appena usciti dal forno, riducendo o eliminando spesso la necessità di operazioni di finitura secondarie. Ciò consente di risparmiare ulteriormente tempo e costi nel flusso di lavoro di produzione.

Fare la scelta giusta per la tua applicazione

La scelta del processo produttivo corretto dipende interamente dagli obiettivi specifici del tuo progetto.

- Se la tua priorità è la produzione di massa economicamente vantaggiosa di pezzi complessi: La sinterizzazione è ideale grazie alla sua elevata ripetibilità e al processo near-net-shape, che minimizza gli sprechi e i tempi di lavorazione meccanica su grandi volumi.

- Se la tua priorità è lavorare con materiali ad alto punto di fusione o compositi: La metallurgia delle polveri è spesso l'unico metodo praticabile per creare componenti in forma netta da materiali che non possono essere efficacemente fusi o lavorati meccanicamente.

- Se la tua priorità sono proprietà uniche come l'autolubrificazione o l'assorbimento delle vibrazioni: La porosità controllata dei pezzi sinterizzati è un vantaggio distintivo che non può essere facilmente replicato da altri metodi di produzione.

Comprendendo questi vantaggi fondamentali e i compromessi, puoi determinare con sicurezza quando la sinterizzazione è la scelta ottimale per le tue esigenze di produzione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Geometrie Complesse | Crea forme intricate difficili con lavorazione meccanica/fusione |

| Versatilità dei Materiali | Lavora metalli ad alto punto di fusione e compositi |

| Efficienza dei Materiali | Il processo near-net-shape minimizza gli sprechi |

| Porosità Controllata | Consente l'autolubrificazione e l'assorbimento delle vibrazioni |

| Elevata Ripetibilità | Ideale per la produzione di massa economica |

| Minore Consumo Energetico | Meno energia rispetto ai processi di fusione |

Pronto a sfruttare i vantaggi della sinterizzazione per i componenti del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire le attrezzature e i materiali di consumo di alta qualità necessari per i processi avanzati di metallurgia delle polveri. Sia che tu stia sviluppando nuovi materiali o ottimizzando la produzione, le nostre soluzioni ti aiutano a ottenere risultati superiori con efficienza e precisione.

Contattaci oggi utilizzando il modulo sottostante per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio. Trasformiamo insieme i tuoi progetti di parti complesse in realtà.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Qual è il punto di ebollizione del THC sotto vuoto? Una guida alla distillazione sicura

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione