In sostanza, la Deposizione Fisica da Vapore (PVD) è preferita per la sua eccezionale capacità di applicare rivestimenti ad alte prestazioni e ultrasottili con immensa precisione su una vasta gamma di materiali. Il processo funziona sotto vuoto, trasferendo fisicamente un materiale di rivestimento da una sorgente solida a un substrato, il che si traduce in film estremamente puri, densi e durevoli.

Il vero vantaggio del PVD risiede nella sua natura di processo fisico a bassa temperatura. Ciò sblocca la capacità di rivestire materiali sensibili alla temperatura e di produrre rivestimenti funzionali di purezza eccezionalmente elevata che sono spesso impossibili da ottenere con metodi basati su processi chimici.

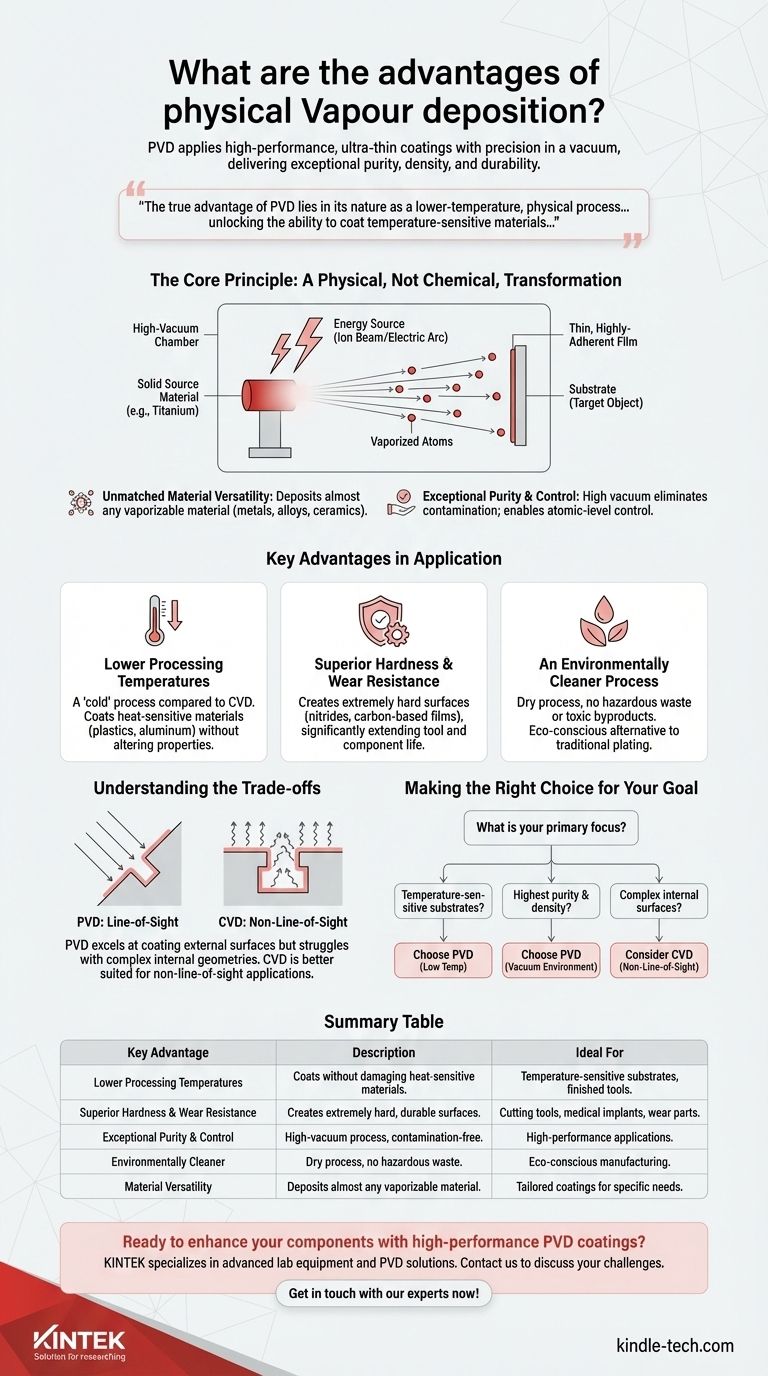

Il Principio Fondamentale: Una Trasformazione Fisica, Non Chimica

Per comprendere i vantaggi del PVD, è necessario prima comprenderne il meccanismo fondamentale. A differenza dei processi che si basano su reazioni chimiche, il PVD è un fenomeno puramente fisico.

Come Funziona il PVD (Semplificato)

In una camera ad alto vuoto, un materiale sorgente solido (come titanio o cromo) viene bombardato con energia. Questa energia, spesso proveniente da un fascio ionico o da un arco elettrico, vaporizza gli atomi dalla sorgente.

Questi atomi vaporizzati viaggiano quindi in linea retta attraverso il vuoto e si depositano sull'oggetto target, costruendo un film sottile e altamente aderente, atomo per atomo.

Versatilità dei Materiali Ineguagliabile

Poiché il PVD non dipende da reazioni chimiche, può essere utilizzato per depositare quasi tutti i materiali che possono essere vaporizzati.

Ciò include metalli, leghe, ceramiche e altri composti inorganici. Questa versatilità consente la creazione di rivestimenti personalizzati per proprietà specifiche come durezza, lubrificazione o conducibilità elettrica.

Purezza e Controllo Eccezionali

L'intero processo PVD avviene in alto vuoto, il che elimina la possibilità di contaminazione da gas atmosferici.

Ciò si traduce in rivestimenti di purezza estremamente elevata. Inoltre, poiché la deposizione è un trasferimento fisico diretto, gli operatori hanno un controllo preciso, a livello atomico, sullo spessore e sulla struttura del rivestimento.

Vantaggi Chiave nell'Applicazione

La natura fisica del processo PVD si traduce in diversi benefici critici nel mondo reale che lo distinguono dagli altri metodi di rivestimento.

Temperature di Processo Inferiori

Il PVD è fondamentalmente un processo "freddo" rispetto alla sua principale alternativa, la Deposizione Chimica da Vapore (CVD), che spesso richiede temperature molto elevate per avviare le necessarie reazioni chimiche.

Questa operazione a bassa temperatura è un vantaggio decisivo, in quanto consente di rivestire materiali che non possono sopportare alte temperature, come plastiche, leghe di alluminio e acciai trattati termicamente, senza alterarne le proprietà fondamentali.

Durezza e Resistenza all'Usura Superiori

I rivestimenti PVD, in particolare i nitruri e i film a base di carbonio, sono noti per la loro estrema durezza, che spesso supera quella del materiale del substrato sottostante con un margine significativo.

Questo crea una superficie altamente durevole che offre un'eccellente resistenza all'abrasione, all'erosione e alla corrosione, prolungando drasticamente la vita di utensili, componenti e impianti medici.

Un Processo più Pulito per l'Ambiente

Il PVD è un processo a secco, rispettoso dell'ambiente. Non produce rifiuti pericolosi o sottoprodotti chimici che richiedono smaltimenti speciali.

Questo è in netto contrasto con la placcatura tradizionale e molti processi CVD, che spesso coinvolgono sostanze chimiche precursori tossiche e producono effluenti dannosi.

Comprendere i Compromessi

Nessuna tecnologia è perfetta per ogni applicazione. Per prendere una decisione informata, è fondamentale comprendere la principale limitazione del PVD, soprattutto se confrontato con il CVD.

La Limitazione della "Linea di Vista"

Le particelle fisiche vaporizzate in un processo PVD viaggiano in linea retta dalla sorgente al substrato.

Ciò significa che il PVD è un processo a linea di vista. Eccelle nel rivestimento di superfici esterne ma fatica a rivestire uniformemente geometrie interne complesse, sottosquadri o l'interno di tubi stretti. Al contrario, la natura gassosa del CVD lo rende un processo senza linea di vista, che è molto più adatto a queste forme complesse.

Tassi di Deposizione

Sebbene efficiente per film sottili (tipicamente inferiori a 5 micron), il PVD può avere tassi di deposizione più lenti rispetto ad alcuni processi CVD ad alta velocità, specialmente quando sono richiesti rivestimenti molto spessi.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di rivestimento dipende interamente dai requisiti specifici del tuo componente e della sua applicazione.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura come plastiche o utensili in acciaio finito: il PVD è la scelta superiore grazie alla sua bassa temperatura di processo.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità per una superficie critica per le prestazioni: l'ambiente sottovuoto del PVD gli conferisce un netto vantaggio.

- Se il tuo obiettivo principale è rivestire le superfici interne di una parte complessa: devi considerare un processo senza linea di vista come la Deposizione Chimica da Vapore (CVD).

In definitiva, la tua decisione deve essere guidata dalla geometria unica, dal materiale e dalle caratteristiche di prestazione desiderate per la tua specifica applicazione.

Tabella Riepilogativa:

| Vantaggio Chiave | Descrizione | Ideale Per |

|---|---|---|

| Temperature di Processo Inferiori | Riveste senza danneggiare materiali sensibili al calore come plastiche e alluminio. | Substrati sensibili alla temperatura, utensili finiti. |

| Durezza e Resistenza all'Usura Superiori | Crea superfici estremamente dure e durevoli che resistono all'abrasione e alla corrosione. | Utensili da taglio, impianti medici, parti soggette ad usura. |

| Purezza e Controllo Eccezionali | Il processo ad alto vuoto garantisce rivestimenti privi di contaminazione e controllati con precisione. | Applicazioni ad alte prestazioni che richiedono proprietà del film precise. |

| Più Pulito per l'Ambiente | Processo a secco senza rifiuti chimici pericolosi o sottoprodotti. | Produzione eco-consapevole, sostituzione della placcatura tradizionale. |

| Versatilità dei Materiali | Può depositare quasi tutti i materiali vaporizzabili (metalli, ceramiche, leghe). | Rivestimenti personalizzati per specifiche esigenze di durezza, lubrificazione o conducibilità. |

Pronti a migliorare i vostri componenti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati, incluse soluzioni PVD su misura per le esigenze specifiche del vostro laboratorio. La nostra esperienza garantisce che otterrete i rivestimenti durevoli, puri e precisi richiesti per prestazioni superiori in utensili, dispositivi medici e componenti critici.

Contattateci oggi stesso per discutere come la nostra tecnologia PVD può risolvere le vostre sfide di rivestimento e portare un valore ineguagliabile alle vostre applicazioni.

Mettetevi in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura