Al suo centro, il vantaggio principale della deposizione chimica da vapore a bassa pressione (LPCVD) è la sua capacità di produrre film sottili eccezionalmente uniformi e di alta qualità. Riducendo significativamente la pressione operativa, questo processo minimizza le reazioni indesiderate in fase gassosa, consentendo ai precursori chimici di rivestire superfici complesse e tridimensionali con notevole consistenza e purezza.

La decisione di utilizzare la LPCVD è un compromesso strategico. Si sacrifica la velocità di deposizione per un netto miglioramento dell'uniformità del film, della conformabilità e della purezza, rendendola il metodo preferito per applicazioni di alta precisione come la produzione di semiconduttori.

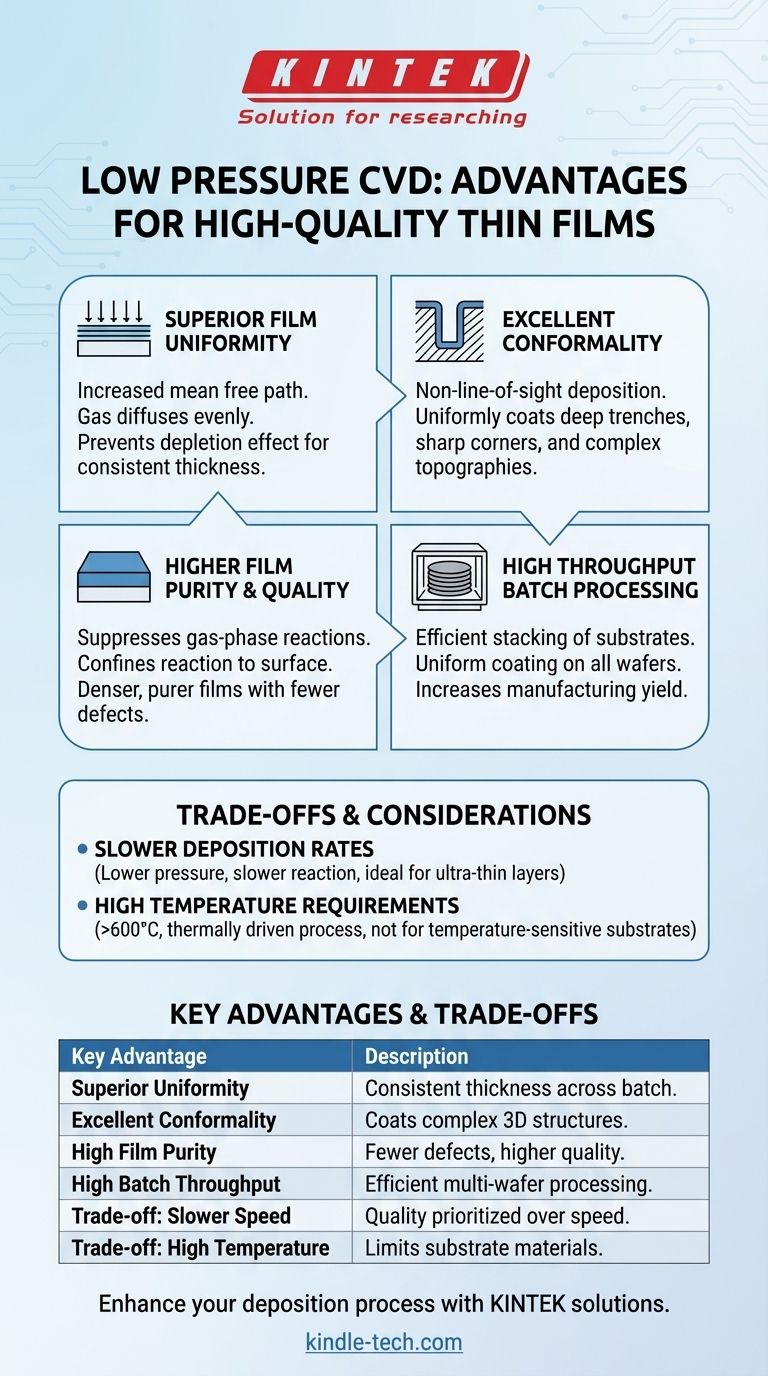

I vantaggi fondamentali del funzionamento a bassa pressione

La caratteristica distintiva della LPCVD è il suo ambiente operativo sub-atmosferico. Questo singolo fattore è la fonte dei suoi vantaggi più significativi rispetto ad altri metodi di deposizione.

Uniformità superiore del film

Operare a bassa pressione aumenta il cammino libero medio delle molecole di gas. Ciò consente ai gas precursori di diffondersi e distribuirsi in modo più uniforme attraverso la camera di reazione prima che reagiscano sulla superficie del substrato.

Ciò previene l'"effetto di esaurimento", in cui i gas vengono consumati all'inizio di un lotto di substrati, garantendo che le superfici alla fine della linea ricevano la stessa quantità di materiale di quelle all'inizio.

Eccellente conformabilità

La conformabilità si riferisce alla capacità di un film di rivestire una superficie strutturata o non piana con uno spessore uniforme. La LPCVD eccelle in questo.

Poiché la deposizione non è "a linea di vista", i precursori gassosi possono raggiungere e reagire all'interno di trincee profonde, angoli acuti e altre topografie complesse, creando uno strato coerente ovunque. Ciò è fondamentale per la costruzione dei moderni circuiti integrati.

Maggiore purezza e qualità del film

Molte reazioni secondarie indesiderate possono verificarsi in fase gassosa a pressione atmosferica, creando minuscole particelle che possono cadere sul substrato e creare difetti.

Abbassando la pressione, la LPCVD sopprime queste reazioni in fase gassosa. La reazione chimica è invece confinata alla superficie calda del substrato, con conseguente film più denso, puro e di qualità superiore con meno impurità.

Elevata produttività per l'elaborazione batch

L'eccezionale uniformità della LPCVD consente una disposizione di processo altamente efficiente. I substrati, come i wafer di silicio, possono essere impilati verticalmente e vicini l'uno all'altro in un tubo del forno.

Anche con una spaziatura ridotta, i gas precursori possono diffondersi tra i wafer per creare film uniformi su ciascuno di essi. Ciò consente una lavorazione batch su larga scala, aumentando drasticamente la resa e la produttività della produzione.

Comprendere i compromessi della LPCVD

Nessun processo è perfetto. I vantaggi della LPCVD comportano specifiche considerazioni operative che lo rendono inadatto per determinate applicazioni.

Velocità di deposizione più lenta

Il compromesso principale per l'alta qualità è la velocità. L'abbassamento della pressione riduce la concentrazione delle molecole precursore, il che rallenta naturalmente il tasso di reazione chimica e di deposizione del film.

Sebbene ciò sia accettabile per la creazione degli strati ultrasottili necessari nella microelettronica, può essere inefficiente per le applicazioni che richiedono rivestimenti molto spessi.

Requisiti di alta temperatura

La LPCVD è un processo termicamente guidato, che si basa su un calore elevato (spesso 600°C o superiore) per fornire l'energia necessaria affinché le reazioni chimiche avvengano sulla superficie del substrato.

Questa alta temperatura può essere una limitazione significativa. Può danneggiare o alterare gli strati sottostanti su un dispositivo parzialmente costruito ed è incompatibile con substrati sensibili alla temperatura come la plastica.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la LPCVD dipende interamente dalle priorità specifiche del processo e dai vincoli dei materiali.

- Se la tua priorità principale è la qualità e l'uniformità del film: La LPCVD è la scelta superiore, specialmente per il rivestimento di strutture 3D complesse nella fabbricazione di semiconduttori.

- Se la tua priorità principale è la massima velocità di deposizione: Potrebbe essere necessario prendere in considerazione altri metodi come la CVD a pressione atmosferica (APCVD) o tecniche potenziate al plasma, ma preparati a un compromesso nella qualità del film.

- Se stai lavorando con substrati sensibili alla temperatura: Devi esplorare alternative a temperatura più bassa come la CVD potenziata al plasma (PECVD), poiché l'alto calore della LPCVD non sarà adatto.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza la tecnica di deposizione che meglio si allinea con i tuoi obiettivi di ingegneria.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Uniformità superiore | Minimizza l'esaurimento del gas per uno spessore del film coerente su un lotto di wafer. |

| Eccellente conformabilità | Riveste uniformemente strutture 3D complesse, trincee e angoli acuti. |

| Elevata purezza del film | Sopprime le reazioni in fase gassosa, con conseguente riduzione di difetti e impurità. |

| Elevata produttività batch | Consente l'elaborazione efficiente di più wafer ravvicinati contemporaneamente. |

| Compromesso: velocità più lenta | La pressione più bassa riduce la velocità di deposizione, privilegiando la qualità rispetto alla velocità. |

| Compromesso: alta temperatura | Richiede calore elevato (spesso >600°C), limitando l'uso con materiali sensibili alla temperatura. |

Hai bisogno di depositare film sottili uniformi e di alta qualità per il tuo progetto di semiconduttori o materiali avanzati?

In KINTEK, siamo specializzati nel fornire le apparecchiature da laboratorio e i materiali di consumo precisi necessari per processi come la LPCVD. La nostra esperienza garantisce che si ottenga l'uniformità del film, la conformabilità e la purezza fondamentali per dispositivi ad alte prestazioni.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione e la resa di produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Come funziona una macchina CVD? Una guida per costruire film sottili superiori a partire da gas

- Quali sono i fondamenti della deposizione chimica da fase vapore? Una guida ai film sottili ad alte prestazioni

- Qual è la differenza tra deposizione chimica da vapore (CVD) e deposizione a strati atomici (ALD)? Padroneggiare il controllo a livello atomico

- Cos'è il processo di crescita per deposizione da vapore? Far crescere film sottili ad alte prestazioni atomo per atomo

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Qual è l'applicazione principale della deposizione chimica da vapore ad alta densità di plasma (HDP-CVD)? Riempimento preciso di vani senza vuoti

- Qual è il processo di realizzazione del CVD? Una guida passo passo alla deposizione chimica da vapore

- Cos'è la deposizione di film sottili in nanotecnologia? Ingegneria di precisione su scala atomica