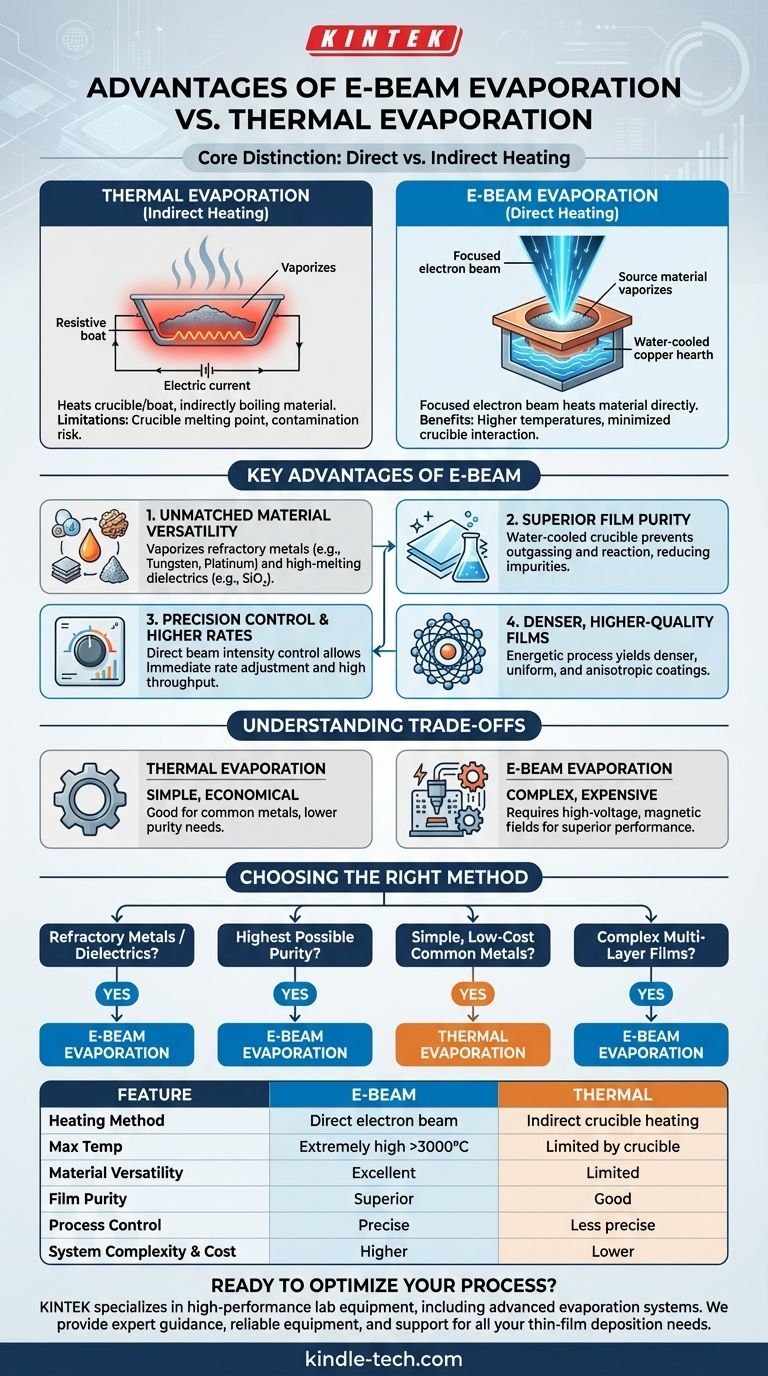

In breve, l'evaporazione a fascio elettronico (e-beam) offre vantaggi significativi rispetto all'evaporazione termica, fornendo principalmente una maggiore purezza del film, la capacità di depositare una gamma molto più ampia di materiali e un controllo superiore sul processo di deposizione. Questi benefici derivano dal suo metodo fondamentalmente diverso di riscaldamento del materiale sorgente.

La distinzione fondamentale è questa: l'evaporazione termica riscalda un crogiolo per far bollire indirettamente il materiale al suo interno, introducendo potenziali impurità e limitazioni di temperatura. L'evaporazione a fascio elettronico utilizza un fascio focalizzato di elettroni per riscaldare direttamente il materiale, bypassando il crogiolo e consentendo un processo più puro, più versatile e più controllato.

La Differenza Fondamentale: Riscaldamento Diretto vs. Indiretto

Per comprendere i vantaggi dell'evaporazione a fascio elettronico, è necessario prima cogliere la differenza fondamentale nel modo in cui ciascun metodo genera vapore. La scelta tra i due influisce direttamente sulla qualità del film sottile finale.

Come Funziona l'Evaporazione Termica

Nell'evaporazione termica, una corrente elettrica viene fatta passare attraverso una barca resistiva o un crogiolo contenente il materiale sorgente.

Questa barca si riscalda in modo significativo, e quel calore viene trasferito al materiale sorgente, facendolo sciogliere e infine evaporare. Questo è un metodo di riscaldamento indiretto.

Le limitazioni principali sono il punto di fusione del crogiolo stesso e il rischio che il materiale caldo del crogiolo reagisca o contamini il materiale sorgente.

Come Funziona l'Evaporazione a Fascio Elettronico

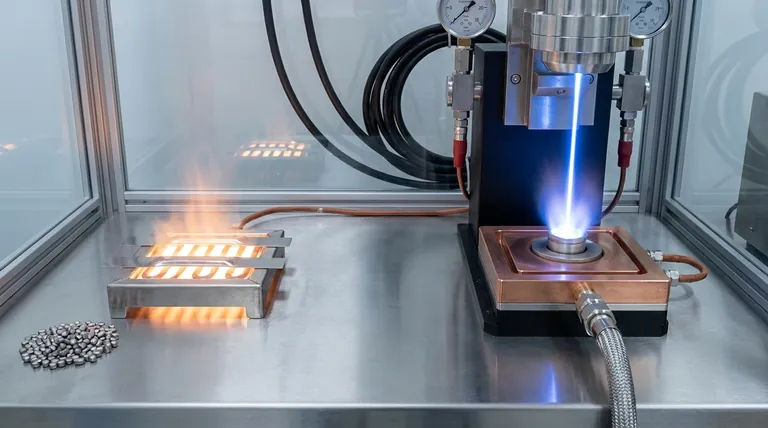

Nell'evaporazione a fascio elettronico, un fascio di elettroni ad alta energia viene generato da un filamento di tungsteno carico e guidato magneticamente per colpire direttamente il materiale sorgente.

Questa energia focalizzata riscalda una piccolissima area del materiale a temperature estremamente elevate, facendolo evaporare. Il materiale è tipicamente contenuto in un crogiolo di rame raffreddato ad acqua, che rimane freddo durante il processo. Questo è un metodo di riscaldamento diretto.

Vantaggi Chiave dell'Evaporazione a Fascio Elettronico Spiegati

Questo meccanismo di riscaldamento diretto è la fonte dei principali vantaggi dell'e-beam nella deposizione di film sottili.

Versatilità dei Materiali Ineguagliabile

Poiché l'energia viene fornita direttamente alla sorgente, l'evaporazione a fascio elettronico può raggiungere temperature molto più elevate rispetto ai metodi termici.

Ciò consente di vaporizzare materiali con punti di fusione molto elevati, inclusi metalli refrattari (come tungsteno, platino, tantalio) e dielettrici (come biossido di silicio, SiO₂), che sono impossibili da depositare con l'evaporazione termica standard.

Purezza del Film Superiore

In un sistema a fascio elettronico, il crogiolo raffreddato ad acqua rimane relativamente freddo, confinando il calore intenso solo al materiale sorgente.

Ciò impedisce al crogiolo di degassare o reagire con la sorgente, riducendo significativamente il rischio di impurità incorporate nel film depositato. Il crogiolo caldo dell'evaporazione termica è una fonte comune di contaminazione.

Controllo di Precisione e Tassi di Deposizione Più Elevati

L'intensità del fascio elettronico può essere controllata con precisione, il che fornisce un controllo diretto e immediato sul tasso di evaporazione. Questo è fondamentale per la gestione delle proprietà del film.

Inoltre, l'alta densità di energia del fascio elettronico consente tassi di deposizione molto più elevati rispetto all'evaporazione termica, aumentando la produttività del processo.

Film Più Densi e di Qualità Superiore

La natura diretta ed energetica dell'evaporazione a fascio elettronico spesso si traduce in film sottili che sono più densi e più uniformi rispetto a quelli prodotti dall'evaporazione termica. La natura a linea di vista del processo produce anche rivestimenti altamente direzionali, o anisotropi, il che è vantaggioso per alcune applicazioni come la modellazione lift-off.

Comprendere i Compromessi

Sebbene potente, l'evaporazione a fascio elettronico non è sempre la scelta migliore. I vantaggi comportano una maggiore complessità.

La Semplicità dell'Evaporazione Termica

I sistemi di evaporazione termica sono meccanicamente più semplici, meno costosi e più facili da usare. Per i materiali con punti di fusione più bassi dove la purezza ultra-elevata non è la preoccupazione principale, è una scelta estremamente efficace ed economica.

La Complessità dei Sistemi a Fascio Elettronico

Gli evaporatori a fascio elettronico sono sistemi più complessi e costosi. Richiedono alimentatori ad alta tensione e campi magnetici per guidare il fascio, aumentando i costi e i requisiti di manutenzione. Questa complessità è il compromesso per le sue prestazioni e versatilità superiori.

Scegliere il Metodo Giusto per la Tua Applicazione

I requisiti del materiale e gli obiettivi di prestazione dovrebbero dettare la scelta della tecnologia di deposizione.

- Se il tuo obiettivo principale è depositare metalli refrattari o dielettrici: L'evaporazione a fascio elettronico è la tua unica opzione praticabile grazie alle sue capacità ad alta temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza del film possibile: L'evaporazione a fascio elettronico è la scelta superiore perché minimizza la contaminazione dal crogiolo.

- Se il tuo obiettivo principale è la deposizione semplice ed economica di metalli comuni (es. alluminio, oro, cromo): L'evaporazione termica è spesso la soluzione più pratica ed economica.

- Se il tuo obiettivo principale è creare film multistrato complessi in un unico processo: I sistemi a fascio elettronico con caroselli a più tasche offrono una flessibilità ineguagliabile per depositare materiali diversi in sequenza.

Comprendendo il meccanismo di riscaldamento fondamentale, puoi selezionare con sicurezza la tecnica di deposizione che si allinea con i tuoi requisiti di materiale, purezza e prestazioni.

Tabella Riepilogativa:

| Caratteristica | Evaporazione a Fascio Elettronico | Evaporazione Termica |

|---|---|---|

| Metodo di Riscaldamento | Fascio elettronico diretto | Riscaldamento indiretto del crogiolo |

| Temperatura Massima | Estremamente alta (>3000°C) | Limitata dal crogiolo |

| Versatilità dei Materiali | Eccellente (metalli refrattari, dielettrici) | Limitata (materiali con punto di fusione più basso) |

| Purezza del Film | Superiore (contaminazione del crogiolo minimizzata) | Buona (rischio di reazione del crogiolo) |

| Controllo del Processo | Controllo preciso della velocità | Meno preciso |

| Complessità e Costo del Sistema | Superiore | Inferiore |

Pronto a Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi di evaporazione avanzati. Sia che la tua ricerca richieda la massima purezza dell'evaporazione a fascio elettronico o la semplicità economica dell'evaporazione termica, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per i tuoi materiali specifici e i requisiti dell'applicazione.

Forniamo:

- Guida esperta per abbinare la giusta tecnologia ai tuoi obiettivi.

- Attrezzature affidabili per depositare qualsiasi cosa, dai metalli comuni ai dielettrici ad alta temperatura.

- Supporto per assicurarti di ottenere film densi e di alta qualità con la massima efficienza.

Non lasciare che le limitazioni delle attrezzature compromettano i tuoi risultati. Contatta il nostro team oggi stesso per discutere come possiamo far progredire le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Cos'è l'evaporazione termica di film sottili? Una guida ai rivestimenti PVD ad alta purezza

- Perché la deposizione a sputtering è molto più lenta della deposizione per evaporazione? Il compromesso tra velocità e qualità

- Cos'è la deposizione termica a vapore? Una guida semplice alla tecnologia di rivestimento PVD

- Quali sono gli effetti della temperatura e della pressione sull'evaporazione? Padroneggiare il controllo per il tuo processo

- Come viene utilizzata l'evaporazione termica per depositare un sottile film metallico? Una guida semplice al rivestimento ad alta purezza

- Il platino evapora? Comprendere la stabilità alle alte temperature e la perdita di materiale

- Perché abbiamo bisogno del vuoto per la deposizione di film sottili? Per garantire purezza, adesione e controllo del processo

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto per il tuo film sottile