In sintesi, i vantaggi principali dell'evaporazione a fascio di elettroni sono la sua capacità di depositare film ad alta purezza da una vasta gamma di materiali, inclusi quelli con punti di fusione molto elevati, a velocità di deposizione eccezionalmente elevate. Questa combinazione di purezza, versatilità e velocità lo rende una scelta superiore per applicazioni esigenti come rivestimenti ottici di precisione e produzione efficiente su larga scala.

L'evaporazione a fascio di elettroni non è solo un altro metodo di deposizione; è uno strumento specializzato che bilancia in modo unico l'elevata produttività con un'eccezionale purezza del film. Capire quando sfruttare i suoi punti di forza distintivi è fondamentale per ottenere risultati ottimali nell'ingegneria dei film sottili.

Come l'evaporazione a fascio di elettroni ottiene risultati superiori

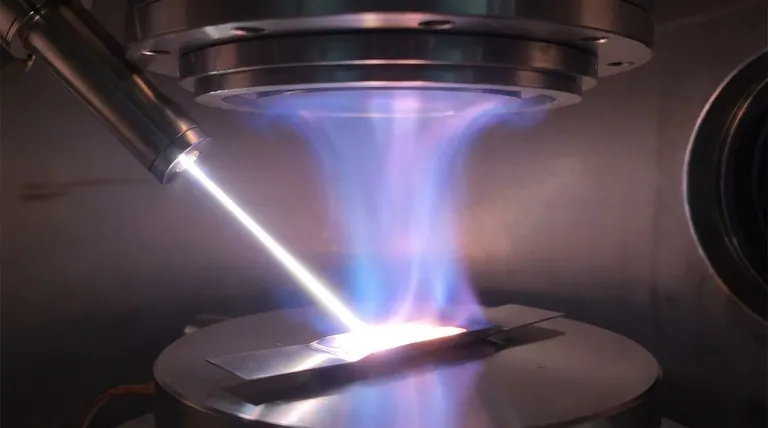

L'evaporazione a fascio di elettroni (e-beam) è un processo di deposizione fisica da fase vapore (PVD). Funziona focalizzando un fascio di elettroni ad alta energia su un materiale sorgente contenuto in un crogiolo raffreddato.

Il ruolo dell'energia focalizzata

Il fascio di elettroni riscalda direttamente un piccolo punto sul materiale sorgente, facendolo evaporare o sublimare. Questo processo trasferisce una quantità enorme di energia con precisione chirurgica.

Poiché il crogiolo stesso è raffreddato ad acqua e rimane relativamente freddo, c'è virtualmente nessun rischio che il materiale del crogiolo si fonda o degassifichi. Questo metodo di riscaldamento diretto è la ragione principale per i livelli di impurità eccezionalmente bassi nel film finale.

Creazione di una nuvola di vapore

Una volta che il materiale vaporizza, viaggia in linea retta attraverso la camera ad alto vuoto fino a condensarsi sul substrato bersaglio. Questa traiettoria a linea di vista conferisce al processo un'eccellente direzionalità.

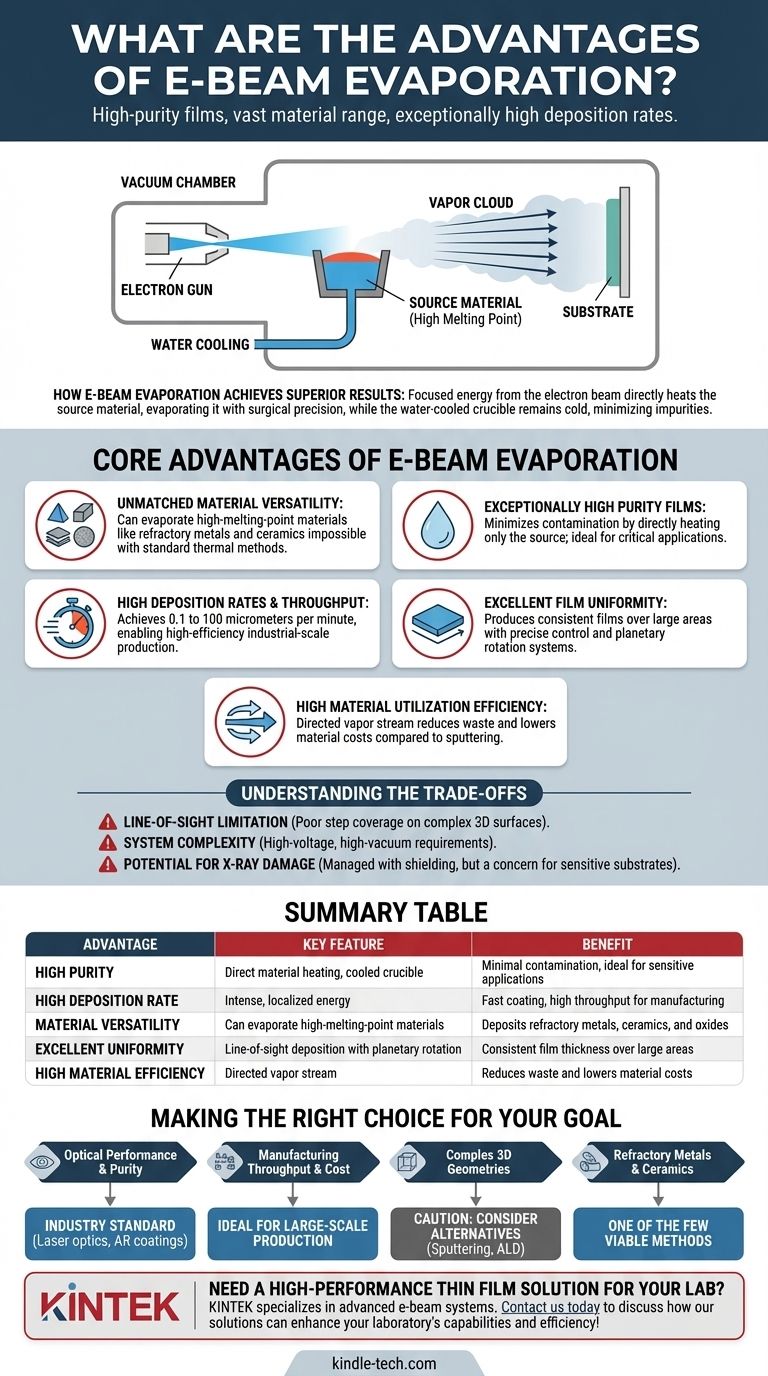

Vantaggi principali dell'evaporazione a fascio di elettroni

Il meccanismo unico dell'evaporazione a fascio di elettroni offre diversi vantaggi distinti rispetto ad altre tecniche di deposizione come l'evaporazione termica o lo sputtering.

Versatilità dei materiali senza pari

Poiché il fascio di elettroni può generare calore intenso e localizzato, può evaporare materiali con punti di fusione estremamente elevati. Ciò include metalli refrattari, ceramiche e ossidi dielettrici che sono impossibili da depositare utilizzando l'evaporazione termica standard.

Film eccezionalmente puri

Il processo minimizza la contaminazione. Riscaldando solo il materiale sorgente e mantenendo freddo il crogiolo circostante, il rischio di incorporare impurità indesiderate nel film è drasticamente ridotto. Ciò rende l'e-beam ideale per applicazioni in cui la purezza del materiale è fondamentale.

Alte velocità di deposizione e produttività

L'evaporazione a fascio di elettroni può raggiungere velocità di deposizione molto elevate, che vanno da 0,1 a 100 micrometri al minuto. Questa velocità si traduce direttamente in una maggiore produttività di produzione, rendendola una scelta efficiente per la produzione su scala industriale di pannelli solari o vetro architettonico.

Eccellente uniformità del film

Se abbinato a un sistema di rotazione planetaria (che ruota e fa orbitare i substrati) e maschere opportunamente progettate, l'e-beam può produrre film con eccellente uniformità di spessore su ampie aree. L'intrinseca direzionalità del flusso di vapore consente un controllo preciso.

Elevata efficienza di utilizzo del materiale

Il processo è altamente efficiente, poiché il vapore è diretto verso il substrato. Rispetto a un processo come lo sputtering, in cui il materiale viene espulso su un angolo più ampio, l'e-beam spreca meno materiale sorgente prezioso, il che può ridurre significativamente i costi.

Compatibilità con l'assistenza ionica

I sistemi a fascio di elettroni sono spesso integrati con una sorgente di assistenza ionica (IAD) secondaria. Ciò consente di pre-pulire il substrato con un fascio ionico o di bombardare il film durante la deposizione per creare rivestimenti più densi e durevoli con adesione più forte.

Comprendere i compromessi

Nessuna tecnologia è priva di limitazioni. Essere consapevoli dei compromessi è fondamentale per prendere una decisione informata.

La limitazione della linea di vista

La natura direzionale dell'e-beam è sia un punto di forza che una debolezza. Non è adatta per rivestire conformemente superfici complesse e tridimensionali con solchi profondi o sottosquadri. Il vapore viaggia in linea retta e ha difficoltà a rivestire aree "ombreggiate", un fenomeno noto come scarsa copertura dei gradini (step coverage).

Complessità del sistema

I sistemi a fascio di elettroni coinvolgono cannoni elettronici ad alta tensione e richiedono un ambiente ad alto vuoto per funzionare. Ciò li rende più complessi e costosi da acquistare, utilizzare e mantenere rispetto a metodi più semplici come l'evaporazione termica.

Potenziale danno da raggi X

Il fascio di elettroni ad alta energia può generare raggi X come sottoprodotto. Sebbene siano generalmente gestiti con schermature, ciò può essere una preoccupazione per substrati sensibili o componenti elettronici, che possono subire danni da radiazioni durante il processo di rivestimento.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai requisiti non negoziabili del tuo progetto.

- Se la tua attenzione principale è sulle prestazioni ottiche e sulla purezza: L'e-beam è lo standard del settore per la creazione di film multistrato a bassa contaminazione per ottiche laser, filtri e rivestimenti antiriflesso (AR).

- Se la tua attenzione principale è sulla produttività e sull'efficienza dei costi di produzione: Le alte velocità di deposizione e l'eccellente utilizzo del materiale dell'e-beam lo rendono ideale per la produzione su larga scala.

- Se la tua attenzione principale è sul rivestimento di geometrie 3D complesse: Dovresti usare cautela con l'e-beam e considerare metodi alternativi come lo sputtering o la deposizione di strati atomici (ALD) per una copertura dei gradini superiore.

- Se la tua attenzione principale è sulla deposizione di metalli refrattari o ceramiche: L'e-beam è uno dei pochi metodi praticabili in grado di evaporare materiali con punti di fusione molto elevati.

In definitiva, l'evaporazione a fascio di elettroni offre una soluzione potente per creare film sottili di alta qualità quando i suoi vantaggi specifici si allineano con le esigenze della tua applicazione.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Beneficio |

|---|---|---|

| Alta Purezza | Riscaldamento diretto del materiale, crogiolo raffreddato | Contaminazione minima, ideale per applicazioni sensibili |

| Alta Velocità di Deposizione | Energia intensa e localizzata | Rivestimento rapido, alta produttività per la produzione |

| Versatilità dei Materiali | Può evaporare materiali ad alto punto di fusione | Deposita metalli refrattari, ceramiche e ossidi |

| Eccellente Uniformità | Deposizione a linea di vista con rotazione planetaria | Spessore del film costante su ampie aree |

| Alta Efficienza del Materiale | Flusso di vapore diretto | Riduce gli sprechi e abbassa i costi dei materiali |

Hai bisogno di una soluzione di film sottile ad alte prestazioni per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi di evaporazione a fascio di elettroni, per aiutarti a ottenere risultati superiori nei rivestimenti ottici, nella fabbricazione di semiconduttori e nella ricerca e sviluppo. La nostra esperienza garantisce che tu ottenga l'attrezzatura giusta per la deposizione ad alta purezza e alta velocità con eccellente versatilità dei materiali.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità ed efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Pompa per vuoto ad acqua circolante per uso di laboratorio e industriale

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Cos'è il processo di evaporazione nei semiconduttori? Una guida alla deposizione di film sottili

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili