Il vantaggio principale della sinterizzazione ceramica è la sua capacità di trasformare una polvere compattata, nota come "corpo verde", in un oggetto denso, solido e meccanicamente resistente. Questo processo ad alta temperatura riduce fondamentalmente la porosità interna, facendo sì che le singole particelle ceramiche si fondano insieme. Il risultato è una parte finita con resistenza, conduttività e altre proprietà ingegnerizzate notevolmente migliorate, assenti nella sua forma in polvere.

La sinterizzazione non è semplicemente un processo di indurimento; è un metodo di ingegneria microstrutturale. Il suo vero vantaggio risiede nel controllo preciso che offre sulla densità finale di un materiale, che a sua volta ne determina le prestazioni meccaniche, termiche ed elettriche, il tutto consentendo la produzione di massa di forme complesse.

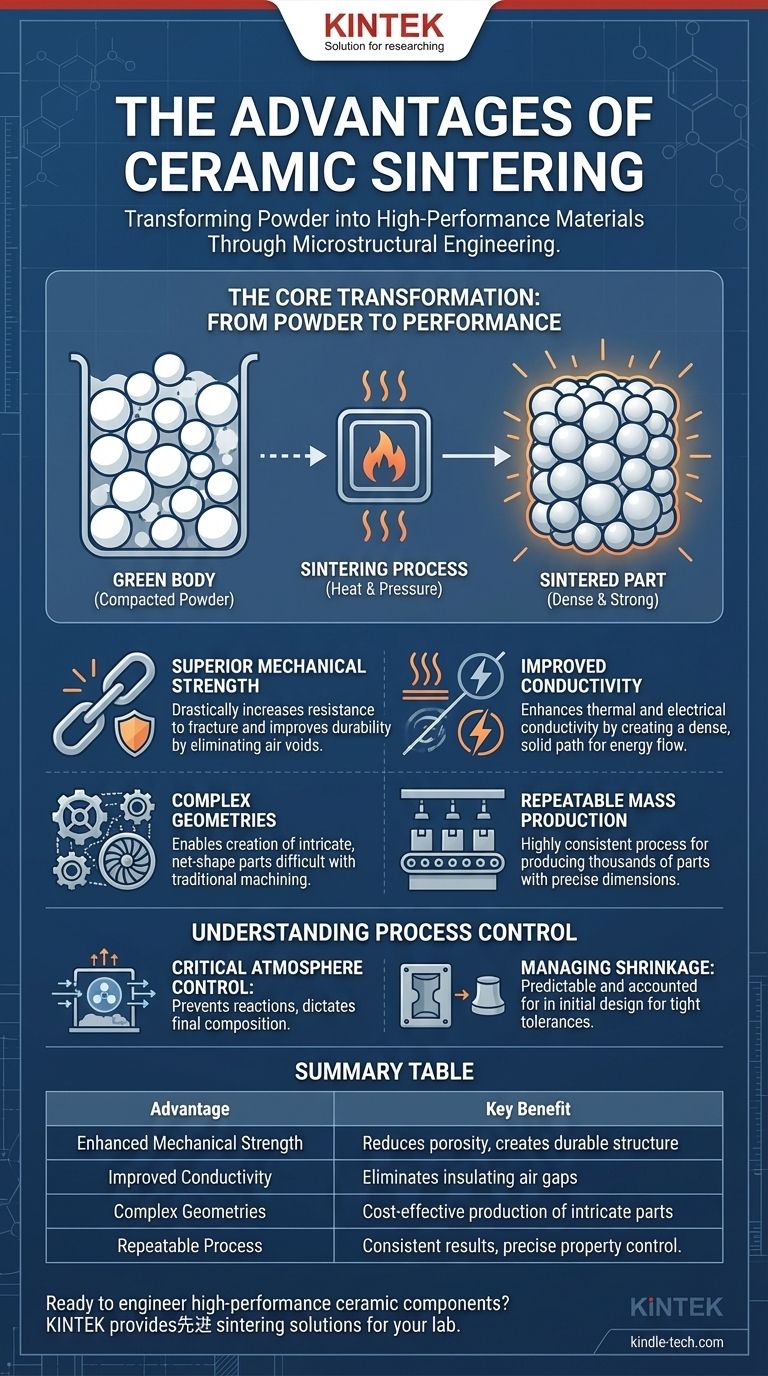

L'obiettivo fondamentale: dalla polvere alle prestazioni

La sinterizzazione è un processo termico che favorisce la densificazione. A temperature elevate, ben al di sotto del punto di fusione del materiale, gli atomi migrano tra le particelle, modificando fondamentalmente la struttura del materiale da una raccolta di grani sciolti a una massa solida.

Riduzione della porosità e aumento della densità

Il "corpo verde" iniziale è poroso, con significativi spazi d'aria tra le particelle ceramiche. Durante la sinterizzazione, questi vuoti si restringono e vengono in gran parte eliminati man mano che le particelle si legano e si avvicinano.

Questa riduzione della porosità è direttamente collegata a un aumento della densità. Una parte più densa è intrinsecamente più forte e robusta.

Creazione di una struttura policristallina unificata

La sinterizzazione favorisce la formazione di legami forti, o "colli", tra le particelle adiacenti. Nel tempo, questi colli crescono e i singoli grani si uniscono in una struttura policristallina unificata e forte. Questa è la fonte dell'integrità e della durabilità della parte sinterizzata.

Miglioramento delle proprietà fondamentali del materiale

Eliminando la porosità e creando una struttura densa e unificata, la sinterizzazione migliora drasticamente le proprietà intrinseche del materiale ceramico.

Resistenza meccanica superiore

I vuoti d'aria sono punti di debolezza. Eliminandoli, la sinterizzazione aumenta drasticamente la resistenza del materiale alla frattura e ne migliora la resistenza e la durabilità complessive. L'oggetto finale è molto più resistente della polvere compattata iniziale.

Migliore conduttività termica ed elettrica

I pori pieni d'aria sono ottimi isolanti, ostacolando il flusso di calore o elettricità. Creando un percorso denso e solido, la sinterizzazione consente all'energia di viaggiare attraverso il materiale in modo più efficiente, migliorando significativamente sia la conduttività termica che quella elettrica.

Trasparenza ottica migliorata

In alcune ceramiche, la porosità è ciò che rende il materiale opaco, poiché i vuoti interni disperdono la luce. La rimozione di questi pori tramite sinterizzazione può ridurre la dispersione della luce, rendendo l'oggetto ceramico finale traslucido o addirittura trasparente.

Vantaggi chiave della produzione

Oltre a migliorare le proprietà del materiale, la sinterizzazione offre vantaggi significativi come processo di produzione, in particolare per la produzione di componenti ceramici su scala.

Ripetibilità per la produzione di massa

La sinterizzazione è un processo eccezionalmente affidabile e ripetibile. Una volta impostati i parametri, può produrre migliaia o milioni di parti con dimensioni e proprietà del materiale altamente coerenti, rendendola ideale per la produzione di massa.

Libertà di creare geometrie complesse

Molte parti ceramiche avanzate hanno forme intricate che sono difficili o impossibili da creare con la lavorazione tradizionale. La sinterizzazione consente la creazione di queste geometrie complesse, "a forma netta", formando prima la polvere in uno stampo e poi solidificandola.

Efficienza dei costi su scala

Sebbene l'allestimento iniziale per la sinterizzazione possa essere ad alta intensità di capitale, il processo è estremamente conveniente per grandi volumi di produzione. Riduce al minimo gli sprechi di materiale e può produrre parti finite che richiedono poca o nessuna lavorazione successiva.

Comprendere i compromessi e il controllo del processo

Una sinterizzazione efficace richiede una profonda comprensione delle variabili di processo. Questi fattori non sono limitazioni ma piuttosto leve per controllare il risultato finale.

Il ruolo critico dell'atmosfera

La sinterizzazione in un'atmosfera controllata (ad esempio, vuoto o un gas specifico) previene reazioni chimiche indesiderate e consente un controllo preciso sulla composizione finale del materiale. Per le ceramiche sensibili all'ossidazione, questo non è solo un vantaggio ma una necessità.

Gestione del ritiro

La densificazione provoca intrinsecamente il ritiro della parte. Questo ritiro è prevedibile e deve essere accuratamente considerato durante la progettazione iniziale dello stampo per garantire che la parte finale soddisfi le tolleranze dimensionali richieste.

Bilanciamento porosità e resistenza

Sebbene l'obiettivo sia spesso la piena densificazione, a volte è desiderato un livello specifico di porosità. Per applicazioni come filtri o catalizzatori, la sinterizzazione può essere controllata per aumentare la resistenza preservando intenzionalmente una rete di pori.

Applicare la sinterizzazione al tuo obiettivo

Il tuo obiettivo specifico determinerà come sfrutterai il processo di sinterizzazione.

- Se il tuo obiettivo principale è ottenere le massime prestazioni del materiale: punta alla completa densificazione per massimizzare la resistenza, la conduttività e (se applicabile) la trasparenza.

- Se il tuo obiettivo principale è la produzione di massa economicamente vantaggiosa: sfrutta la capacità della sinterizzazione di creare parti complesse, a forma netta, con estrema precisione e ripetibilità per volumi elevati.

- Se il tuo obiettivo principale è creare un materiale funzionale specializzato: utilizza un controllo preciso della temperatura e dell'atmosfera per ingegnerizzare proprietà specifiche, come la porosità controllata necessaria per filtri e catalizzatori.

In definitiva, padroneggiare il processo di sinterizzazione ti offre il potere di ingegnerizzare la microstruttura di un materiale ceramico per raggiungere i tuoi esatti obiettivi di prestazione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Resistenza meccanica migliorata | Riduce la porosità, creando una struttura policristallina densa e durevole. |

| Conduttività migliorata | Aumenta la conduttività termica ed elettrica eliminando gli spazi d'aria isolanti. |

| Geometrie complesse | Consente la produzione di massa economicamente vantaggiosa di parti intricate e a forma netta. |

| Processo ripetibile | Fornisce risultati coerenti e un controllo preciso sulle proprietà finali del materiale. |

Pronto a progettare componenti ceramici ad alte prestazioni per il tuo laboratorio?

Il processo di sinterizzazione ceramica è fondamentale per creare parti con resistenza superiore, stabilità termica e geometrie precise. In KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e dei materiali di consumo necessari per padroneggiare questo processo termico critico.

Sia che tu stia aumentando la produzione o sviluppando nuovi materiali, la nostra esperienza può aiutarti a raggiungere l'esatta densità e le prestazioni richieste dalla tua applicazione.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di sinterizzazione possono migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Perché utilizzare tubi di quarzo e sigillatura sottovuoto per gli elettroliti solidi a base di solfuri? Garantire purezza e stechiometria

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Qual è il ruolo di un forno tubolare nel trattamento termico degli elettroliti argyrodite? Padroneggiare la conducibilità ionica