Il vantaggio principale di un inceneritore a forno rotante è la sua versatilità senza pari, che gli consente di distruggere in sicurezza una vasta gamma di rifiuti solidi, liquidi e pericolosi che altri sistemi non possono trattare. Tuttavia, questa flessibilità comporta un costo significativo, sia nell'elevato investimento di capitale iniziale per le camere di combustione secondarie sia nella gestione degli alti livelli di particolato che genera.

Un forno rotante è la scelta definitiva per il trattamento di flussi di rifiuti complessi, misti o pericolosi grazie al suo funzionamento ad alta temperatura e ai lunghi tempi di residenza. Il compromesso fondamentale è accettare costi iniziali elevati e requisiti operativi complessi in cambio di questa flessibilità operativa senza pari.

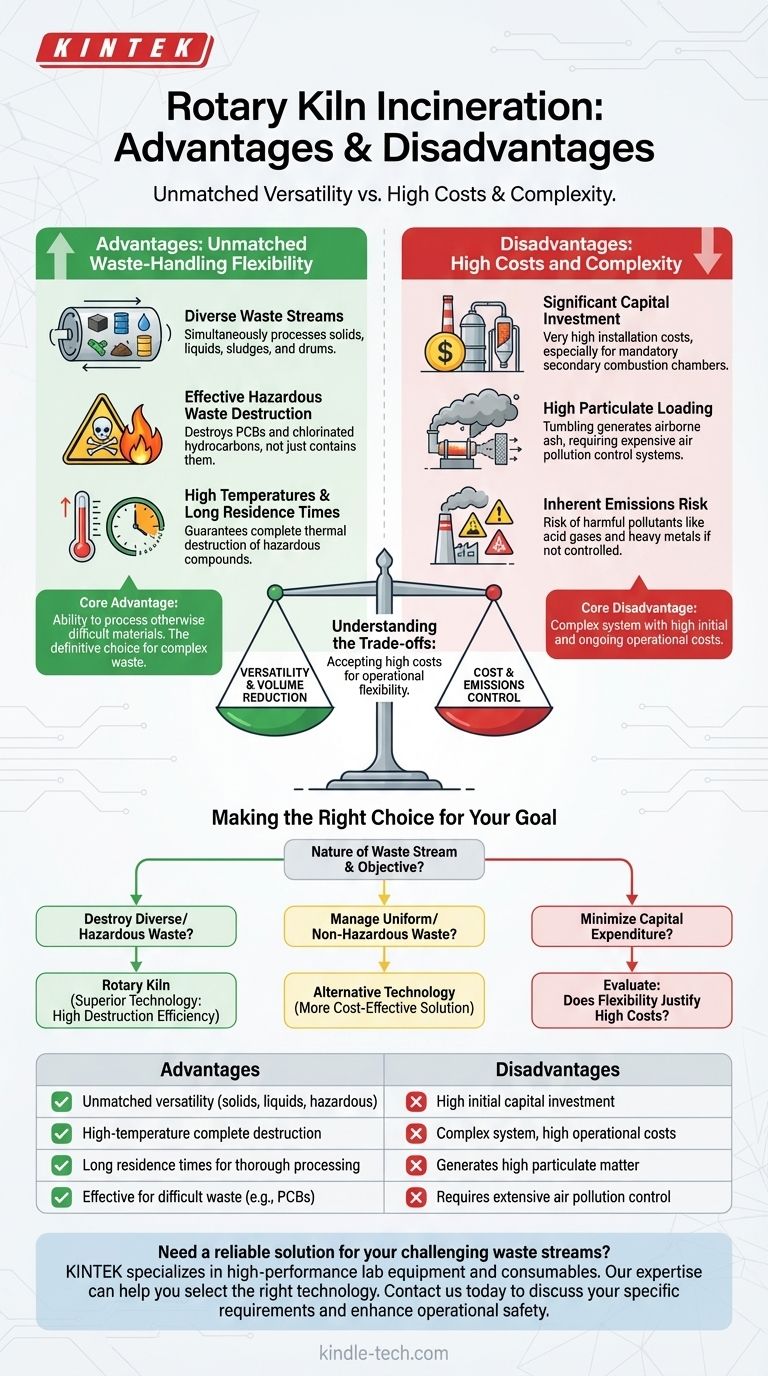

Il Vantaggio Principale: Versatilità Ineguagliabile nella Gestione dei Rifiuti

La forza principale di un forno rotante risiede nella sua capacità di trattare materiali che altrimenti sarebbero difficili da gestire. Il suo design lo rende la tecnologia preferita per i compiti di smaltimento più impegnativi.

Trattamento di Flussi di Rifiuti Diversificati

Il design rotante e cilindrico del forno rimescola costantemente il materiale di scarto. Questa azione gli consente di trattare simultaneamente solidi, liquidi, fanghi, gas e persino fusti interi di rifiuti, rendendolo eccezionalmente adattabile.

Distruzione Efficace dei Rifiuti Pericolosi

Questa tecnologia è sempre più utilizzata per lo smaltimento di materiali pericolosi come i policlorobifenili (PCB) e altri idrocarburi clorurati. La progettazione del sistema garantisce che questi materiali vengano distrutti, non solo contenuti.

Alte Temperature e Lunghi Tempi di Residenza

I forni rotanti operano a temperature molto elevate e mantengono i rifiuti all'interno per un periodo prolungato. Questi due fattori - alta temperatura e lungo tempo di residenza - sono fondamentali per garantire la completa distruzione termica dei composti pericolosi.

Lo Svantaggio Principale: Costi Elevati e Complessità

La versatilità di un inceneritore a forno rotante è resa possibile da un sistema complesso e costoso. Queste realtà operative rappresentano i suoi principali inconvenienti.

Significativo Investimento di Capitale

I sistemi a forno rotante hanno costi di installazione molto elevati. Una parte significativa di questa spesa è destinata alla obbligatoria camera di combustione secondaria (o post-combustore) necessaria per garantire la completa combustione e distruzione degli inquinanti.

Elevato Carico di Particolato

L'azione di rimescolamento che rende il forno così efficace nella miscelazione genera anche una grande quantità di cenere aerodispersa e particolato. Ciò richiede sistemi di controllo dell'inquinamento atmosferico a valle estesi e costosi per catturare queste particelle prima che vengano rilasciate.

Rischio di Emissioni Inerente

Come tutte le tecnologie di incenerimento, i forni rotanti convertono i rifiuti solidi o liquidi in emissioni gassose. Se non controllate correttamente, queste possono includere inquinanti nocivi come gas acidi e metalli pesanti, ponendo un rischio per l'ambiente e la salute umana.

Comprendere i Compromessi

Scegliere un forno rotante comporta una chiara serie di compromessi. Comprendere questi aspetti è essenziale per prendere una decisione informata.

Versatilità contro Costo

Il compromesso centrale è semplice: si ottiene la capacità di trattare quasi tutti i flussi di rifiuti, ma si paga un premio significativo per tale capacità sia in termini di costi iniziali che operativi.

Riduzione del Volume contro Controllo delle Emissioni

Il forno eccelle nel ridurre il volume fisico dei rifiuti, il che è un grande vantaggio per le discariche. Tuttavia, lo fa convertendo tali rifiuti in gas, che richiede quindi un sistema di trattamento dei fumi complesso e costoso per la gestione.

Generazione di Energia contro Rischio di Inquinanti

Sebbene il calore derivante dall'incenerimento possa essere recuperato per generare energia, questo beneficio è sempre accompagnato dalla responsabilità operativa di gestire le emissioni tossiche. Qualsiasi guasto nel sistema di controllo dell'inquinamento può trasformare un beneficio in una passività.

Prendere la Decisione Giusta per il Tuo Obiettivo

La tua decisione di utilizzare un forno rotante dovrebbe basarsi interamente sulla natura del tuo flusso di rifiuti e sul tuo obiettivo primario.

- Se il tuo obiettivo principale è distruggere flussi di rifiuti diversi o pericolosi: Il forno rotante è la tecnologia superiore grazie alle sue robuste capacità di trattamento e all'elevata efficienza di distruzione.

- Se il tuo obiettivo principale è gestire un flusso di rifiuti uniforme e non pericoloso: Una tecnologia di incenerimento meno complessa e meno costosa potrebbe essere una soluzione più economicamente vantaggiosa.

- Se il tuo obiettivo principale è minimizzare la spesa in conto capitale: Devi valutare attentamente se la flessibilità operativa di un forno rotante giustifichi i suoi costi iniziali e continui significativamente più elevati.

In definitiva, scegliere un forno rotante è un investimento nella flessibilità operativa per gli scenari di gestione dei rifiuti più impegnativi.

Tabella Riassuntiva:

| Vantaggi | Svantaggi |

|---|---|

| Versatilità ineguagliabile per rifiuti solidi, liquidi e pericolosi | Elevato investimento di capitale iniziale |

| Il funzionamento ad alta temperatura assicura la completa distruzione | Sistema complesso con costi operativi elevati |

| Lunghi tempi di residenza per un trattamento approfondito | Genera alti livelli di particolato |

| Efficace per flussi di rifiuti diversi e difficili (es. PCB) | Richiede estesi sistemi di controllo dell'inquinamento atmosferico |

Hai bisogno di una soluzione affidabile per i tuoi flussi di rifiuti impegnativi? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, al servizio delle esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare la tecnologia giusta per una distruzione dei rifiuti efficiente e sicura. Contattaci oggi stesso per discutere come possiamo supportare le tue esigenze specifiche e migliorare la tua sicurezza operativa ed efficienza.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas