Nella sua essenza, la tranciatura a caldo (hot stamping) è un processo di produzione che combina intenzionalmente formatura e trattamento termico per creare componenti in acciaio con una resistenza eccezionale. Il suo vantaggio principale è la capacità di produrre parti leggere e ultra-resistenti con forme complesse, un'impresa spesso impossibile con la tranciatura a freddo tradizionale. Tuttavia, questi benefici hanno il costo di un investimento iniziale più elevato, una maggiore complessità del processo e tempi ciclo più lunghi.

La decisione di utilizzare la tranciatura a caldo dipende da un compromesso critico: accettare costi di produzione e complessità maggiori in cambio di una resistenza dei componenti e una riduzione del peso senza pari. È la scelta definitiva per le parti critiche per la sicurezza, ma inefficiente per le applicazioni meno esigenti.

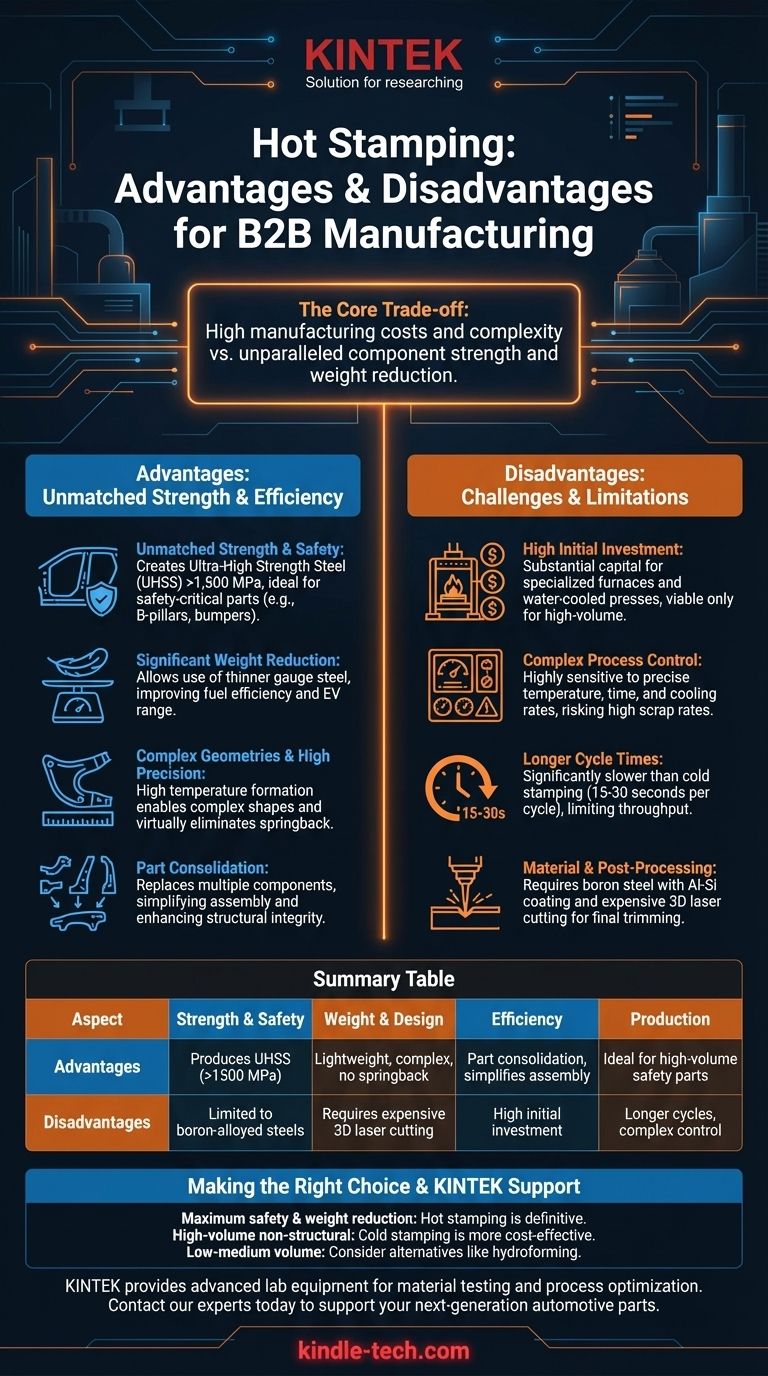

Perché scegliere la tranciatura a caldo? I vantaggi principali

La tranciatura a caldo, nota anche come pressa-tempra (press hardening), non è solo un modo diverso di modellare il metallo; è un modo per cambiarne fondamentalmente le proprietà durante la formazione. Questa capacità unica offre diversi vantaggi chiave, in particolare nel settore automobilistico.

Resistenza e sicurezza senza pari

Il processo prevede il riscaldamento di un foglio di acciaio al boro a oltre 900°C, la sua formatura e quindi il suo rapido raffreddamento (quenching) all'interno dello stampo. Questo raffreddamento rapido trasforma la microstruttura dell'acciaio in martensite, una fase estremamente dura e resistente.

I componenti risultanti possiedono proprietà di acciaio ultra-resistente (UHSS), spesso superiori a 1.500 MPa di resistenza alla trazione. Ciò li rende ideali per i componenti della cellula di sicurezza automobilistica come i montanti B, i longheroni del tetto e i paraurti che devono resistere a gravi impatti in caso di incidente.

Significativa riduzione del peso

Poiché la parte finale è così resistente, gli ingegneri possono progettarla utilizzando uno spessore di acciaio inferiore rispetto a quello richiesto con gli acciai ad alta resistenza convenzionali.

Questa riduzione diretta dello spessore del materiale porta a una diminuzione significativa del peso del componente. Per le case automobilistiche, ciò si traduce direttamente in una migliore efficienza del carburante o, nei veicoli elettrici, in un'autonomia della batteria estesa.

Geometrie complesse con elevata precisione

La formatura dell'acciaio a temperature così elevate lo rende estremamente malleabile. Ciò consente la creazione di geometrie di parti complesse e profonde che si fratturerebbero o si strapperebbero se tentate con la tranciatura a freddo.

Inoltre, il processo di raffreddamento nello stampo elimina virtualmente il ritorno elastico (springback), ovvero la tendenza del metallo formato a freddo a tornare parzialmente alla sua forma originale. Il risultato è un'eccezionale accuratezza dimensionale e coerenza da un pezzo all'altro.

Consolidamento dei componenti

Una singola parte tranciata a caldo e dalla forma complessa può spesso sostituire un insieme di più componenti più deboli, tranciati a freddo, che erano precedentemente saldati o fissati insieme.

Questo consolidamento riduce il numero totale di parti, semplifica il processo di assemblaggio del veicolo ed elimina potenziali punti di guasto, migliorando ulteriormente l'integrità strutturale.

Comprendere i compromessi e le sfide

Sebbene i suoi vantaggi siano trasformativi, la tranciatura a caldo è un processo esigente e costoso. Questi svantaggi la rendono inadatta a molte applicazioni in cui le sue proprietà uniche non sono un requisito rigoroso.

Elevato investimento iniziale

La spesa in conto capitale per una linea di tranciatura a caldo è considerevole. Richiede attrezzature specializzate, inclusi forni ad alta temperatura per il riscaldamento dei fogli e presse con stampi raffreddati ad acqua per ottenere le velocità di raffreddamento necessarie.

Questa elevata barriera all'ingresso significa che il processo è tipicamente praticabile solo per la produzione ad alto volume in cui il costo può essere ammortizzato su milioni di pezzi.

Controllo complesso del processo

L'intero processo è altamente sensibile alle variabili operative. La temperatura del foglio, il tempo di trasferimento dal forno alla pressa e la velocità di raffreddamento all'interno dello stampo devono essere controllati con precisione.

Qualsiasi deviazione può comportare un pezzo che non soddisfa le proprietà meccaniche richieste, portando ad alti tassi di scarto se il processo non è perfettamente ottimizzato e monitorato.

Tempi ciclo più lunghi

Rispetto alla tranciatura a freddo tradizionale, che può funzionare a decine di cicli al minuto, la tranciatura a caldo è significativamente più lenta. La necessità di riscaldare ogni foglio e poi mantenerlo nello stampo per il raffreddamento aggiunge tempo considerevole a ogni ciclo.

Un tempo ciclo tipico di tranciatura a caldo può variare da 15 a 30 secondi, limitando la produttività complessiva.

Limitazioni dei materiali e post-lavorazione

La tranciatura a caldo è utilizzata quasi esclusivamente con acciai legati al boro. Questi fogli richiedono uno speciale rivestimento in alluminio-silicio (Al-Si) per prevenire gravi incrostazioni e ossidazione ad alte temperature.

Una volta che il pezzo è temprato, è troppo duro per essere rifilato o punzonato con stampi meccanici convenzionali. Ciò impone l'uso di costosi tagli laser 3D per la rifilatura finale e la creazione di fori, aggiungendo un altro livello di costo e complessità.

Prendere la decisione giusta per il tuo obiettivo

La selezione del processo di produzione corretto richiede una chiara comprensione dell'obiettivo primario del tuo progetto. La tranciatura a caldo è uno strumento specializzato e la sua applicazione dovrebbe essere deliberata.

- Se la tua priorità principale è la massima sicurezza del veicolo e la riduzione del peso: La tranciatura a caldo è la scelta definitiva e spesso non negoziabile per i componenti strutturali critici come i montanti A/B, i tunnel e le travi paraurti.

- Se la tua priorità principale è la produzione ad alto volume di parti non strutturali: La tranciatura a freddo tradizionale è molto più conveniente e veloce per componenti come pannelli porta, parafanghi o staffe dove la resistenza ultra-elevata non è richiesta.

- Se la tua priorità principale è la produzione a basso o medio volume o la prototipazione: I costi proibitivi di attrezzaggio e attrezzature della tranciatura a caldo la rendono impraticabile. Dovrebbero essere presi in considerazione metodi alternativi come l'idroformatura o la fabbricazione da acciai avanzati ad alta resistenza.

Comprendere questo equilibrio tra prestazioni massime e investimento nel processo è la chiave per sfruttare efficacemente la tranciatura a caldo.

Tabella riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Resistenza e Sicurezza | Produce parti UHSS (>1500 MPa) per la sicurezza in caso di incidente | Limitato agli acciai legati al boro con rivestimento Al-Si |

| Peso e Design | Consente geometrie complesse e leggere senza ritorno elastico | Richiede costosi tagli laser 3D per la post-lavorazione |

| Efficienza | Consente il consolidamento delle parti, semplificando l'assemblaggio | Elevato investimento iniziale per forni e presse raffreddate ad acqua |

| Produzione | Ideale per componenti critici per la sicurezza ad alto volume | Tempi ciclo più lunghi (15-30 sec) e controllo complesso del processo |

Hai bisogno di raggiungere il perfetto equilibrio tra resistenza e peso per i tuoi componenti? KINTEK è specializzata nel fornire le attrezzature di laboratorio avanzate e i materiali di consumo necessari per sviluppare e ottimizzare processi di produzione come la tranciatura a caldo. Che tu sia in R&S o nel controllo qualità, le nostre soluzioni ti aiutano a testare i materiali, simulare le condizioni e garantire la precisione. Contatta oggi i nostri esperti per scoprire come possiamo supportare il ruolo del tuo laboratorio nella creazione della prossima generazione di componenti automobilistici ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Quali sono gli svantaggi della pressatura a caldo? Limitazioni chiave per il tuo processo di produzione

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Cos'è la pressatura a caldo sottovuoto? Ottenere la massima densità e purezza nei materiali avanzati

- Cos'è la sinterizzazione assistita dalla pressione? Ottenere materiali più densi e resistenti più velocemente

- Cosa succede quando si comprime il metallo caldo? Una guida alla deformazione plastica e alla ricristallizzazione