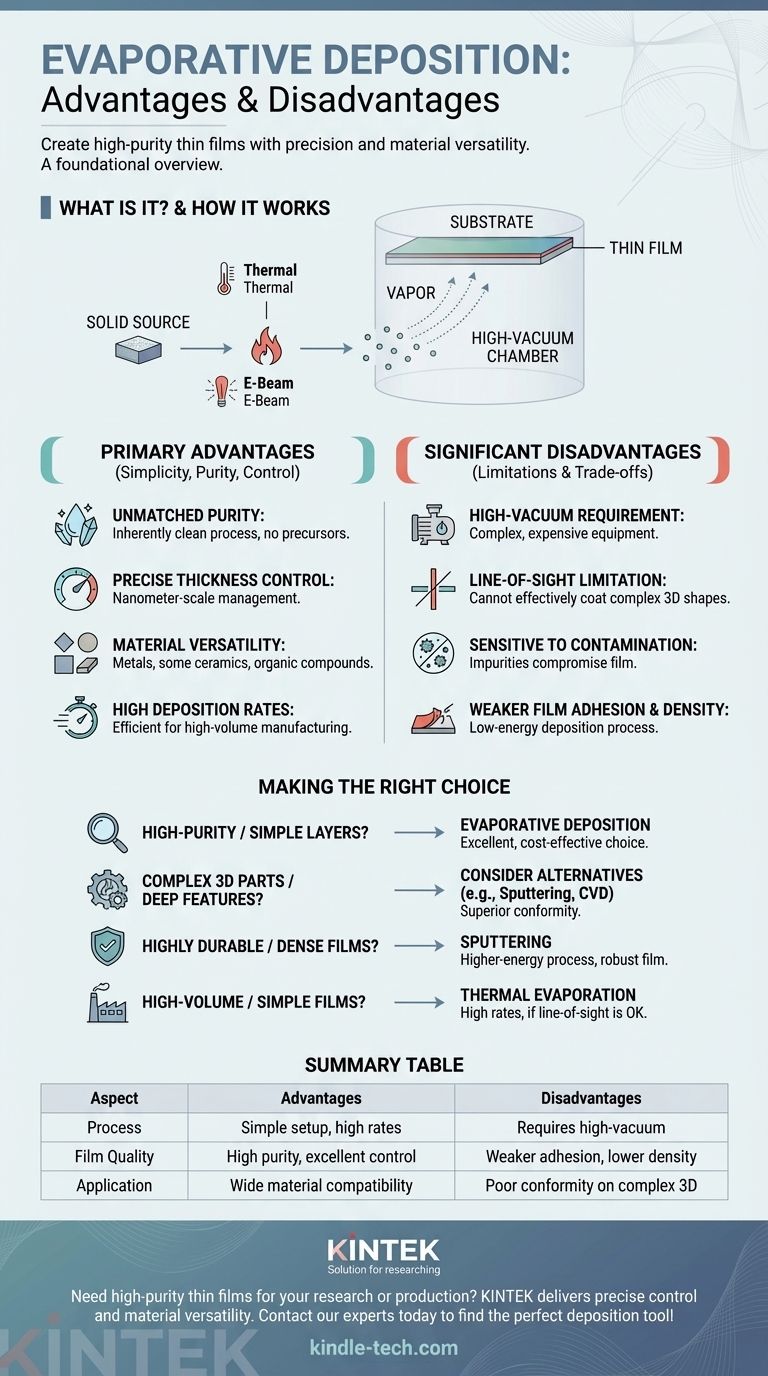

Nella sua essenza, la deposizione per evaporazione è un metodo altamente efficace per creare film sottili puri e semplici con un eccellente controllo dello spessore. I suoi principali vantaggi sono la precisione e la versatilità dei materiali, mentre i suoi svantaggi principali derivano dalla necessità di un ambiente ad alto vuoto e dalla difficoltà nel rivestire forme complesse.

La decisione di utilizzare la deposizione per evaporazione dipende da un compromesso fondamentale: offre purezza e controllo eccezionali in una configurazione semplice, ma ciò avviene a costo della sensibilità ambientale e dei limiti nella geometria del rivestimento.

Cos'è la Deposizione per Evaporazione? Una Panoramica Fondamentale

La deposizione per evaporazione è un tipo di deposizione fisica da vapore (PVD) utilizzata per applicare un sottile strato di materiale su una superficie, nota come substrato. Il processo è semplice ma richiede un ambiente attentamente controllato.

Il Principio Fondamentale: Da Solido a Vapore a Film

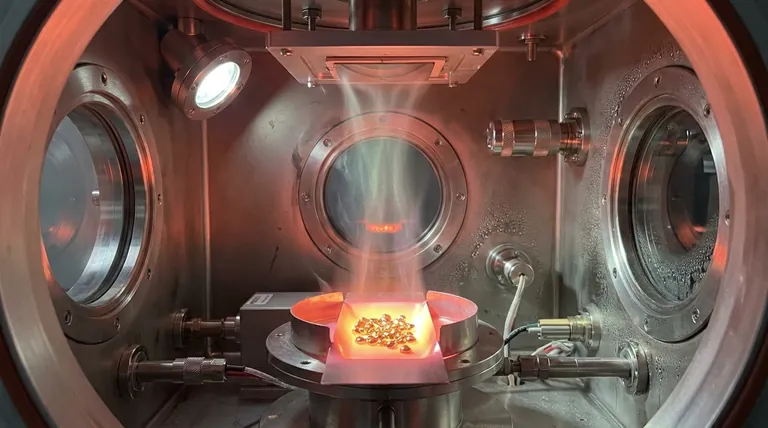

Il materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando non evapora, trasformandosi da solido in gas. Questi atomi vaporizzati viaggiano in linea retta attraverso il vuoto fino a colpire il substrato più freddo, dove si condensano nuovamente in uno stato solido, formando un film sottile e uniforme.

Tecniche Chiave: Evaporazione Termica vs. E-Beam

Vengono utilizzati due metodi comuni per riscaldare il materiale sorgente.

- Evaporazione Termica: Una corrente viene fatta passare attraverso una "barchetta" o un filamento resistivo che contiene il materiale sorgente, riscaldandolo fino all'evaporazione. Questo è semplice ed economico.

- Evaporazione a Fascio di Elettroni (E-Beam): Un fascio di elettroni ad alta energia viene sparato sul materiale sorgente, provocando un riscaldamento localizzato e l'evaporazione. Ciò consente temperature più elevate e la deposizione di una gamma più ampia di materiali.

Il Ruolo Critico dell'Alto Vuoto

L'intero processo deve avvenire in un ambiente ad alto vuoto. Questo è inderogabile per due motivi: impedisce agli atomi vaporizzati di collidere con le molecole d'aria e minimizza la contaminazione da gas atmosferici, garantendo la purezza del film finale.

I Principali Vantaggi della Deposizione per Evaporazione

Ingegneri e ricercatori scelgono questo metodo per la sua combinazione unica di semplicità, purezza e controllo.

Purezza e Semplicità Senza Paragoni

Poiché il processo comporta semplicemente il riscaldamento di un materiale sorgente nel vuoto, è intrinsecamente pulito. A differenza dei processi chimici, non ci sono gas precursori o sottoprodotti che possono rimanere intrappolati nel film, risultando in strati di purezza eccezionalmente elevata.

Controllo Preciso dello Spessore

Monitorando e controllando attentamente la temperatura della sorgente, è possibile gestire con precisione la sua velocità di evaporazione. Questo, unito al tempo di deposizione, offre un controllo granulare sullo spessore finale del film, spesso fino alla scala nanometrica.

Versatilità tra i Materiali

La deposizione per evaporazione è compatibile con una vasta gamma di materiali, inclusi la maggior parte dei metalli, alcune ceramiche e vari composti organici. Se un materiale può essere vaporizzato dal calore senza decomporsi, probabilmente può essere depositato.

Alte Velocità di Deposizione

Rispetto a metodi più complessi come lo sputtering o la deposizione a strati atomici, l'evaporazione termica può raggiungere velocità di deposizione molto elevate. Ciò la rende efficiente e adatta alla produzione ad alto volume in cui la velocità è un fattore.

Comprendere i Compromessi e gli Svantaggi

Nonostante i suoi benefici, la deposizione per evaporazione presenta limitazioni significative che la rendono inadatta per determinate applicazioni.

Il Requisito dell'Alto Vuoto

Ottenere e mantenere un alto vuoto richiede attrezzature costose e complesse, tra cui camere a vuoto, pompe e manometri. Ciò aumenta il costo iniziale e la complessità operativa del sistema.

La Limitazione della "Linea di Vista"

Gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato. Ciò significa che il processo può rivestire solo le superfici che sono nella linea di vista diretta della sorgente. Non può rivestire efficacemente oggetti 3D complessi, sottosquadri o l'interno di trincee profonde.

Sensibilità alla Contaminazione

Sebbene il vuoto fornisca un ambiente pulito, il processo è estremamente sensibile a qualsiasi impurità. Una piccola perdita nella camera a vuoto o un materiale sorgente impuro possono contaminare facilmente l'intero film, compromettendone le prestazioni.

Adesione e Densità del Film Inferiori

Gli atomi nella deposizione per evaporazione arrivano al substrato con energia relativamente bassa. Ciò può portare a film meno densi e con adesione più debole rispetto a quelli prodotti tramite sputtering, dove gli atomi vengono bombardati sulla superficie con elevata energia cinetica.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'allineamento delle capacità del processo con il tuo obiettivo principale.

- Se il tuo obiettivo principale sono rivestimenti ottici ad alta purezza o strati metallici semplici: La deposizione per evaporazione è una scelta eccellente ed economica grazie alla sua semplicità e ai film puliti che produce.

- Se il tuo obiettivo principale è rivestire parti 3D complesse o caratteristiche profonde: Devi considerare alternative come lo sputtering o la deposizione chimica da vapore (CVD), che offrono conformità e copertura degli step superiori.

- Se il tuo obiettivo principale è creare film altamente durevoli, densi o resistenti all'usura: Lo sputtering è spesso una scelta migliore perché il processo di deposizione ad alta energia crea una struttura del film più robusta.

- Se il tuo obiettivo principale è la produzione ad alto volume di film semplici: Le alte velocità di deposizione dell'evaporazione termica la rendono un candidato molto forte, a condizione che la sua limitazione di linea di vista non sia un problema.

Comprendere questi compromessi fondamentali ti consente di selezionare lo strumento più efficace per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Processo | Configurazione semplice, alte velocità di deposizione | Richiede attrezzature ad alto vuoto costose |

| Qualità del Film | Elevata purezza, eccellente controllo dello spessore | Adesione più debole e minore densità del film |

| Applicazione | Ampia compatibilità dei materiali | Scarsa conformità su forme 3D complesse |

Hai bisogno di depositare film sottili ad alta purezza per la tua ricerca o produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, inclusi sistemi avanzati di deposizione per evaporazione. Le nostre soluzioni offrono il controllo preciso e la versatilità dei materiali richiesti dal tuo laboratorio. Contatta oggi i nostri esperti per trovare lo strumento di deposizione perfetto per la tua applicazione specifica!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili