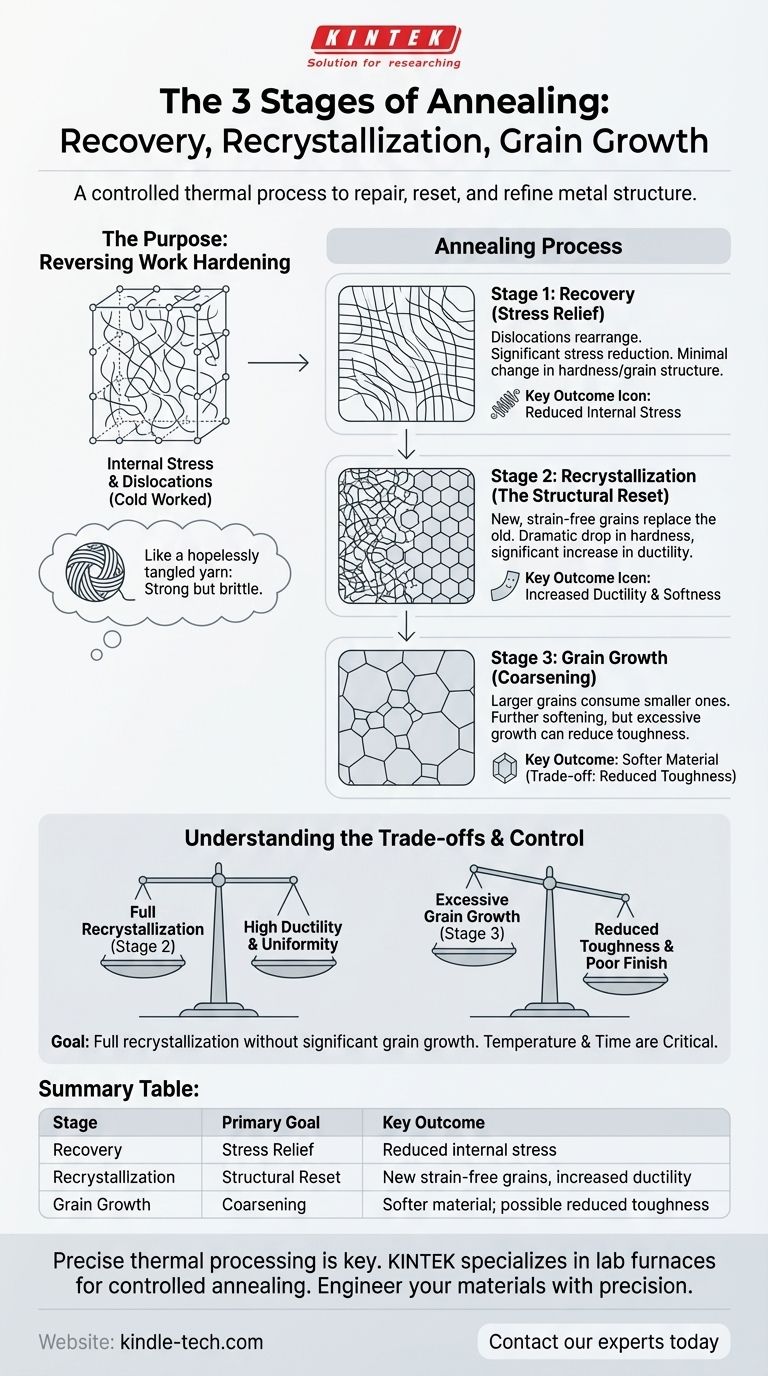

Le tre fasi della ricottura sono Recupero, Ricristallizzazione e Crescita del Grano. Queste fasi distinte si verificano in sequenza man mano che un metallo viene riscaldato, riparando e reimpostando sistematicamente la sua struttura cristallina interna per invertire gli effetti della deformazione e ripristinare la sua lavorabilità.

La ricottura non è un singolo evento, ma un processo controllato in tre fasi che prima ripara, poi sostituisce e infine affina la struttura interna di un metallo. Comprendere queste fasi è fondamentale per controllare con precisione le proprietà finali di un materiale, come la sua duttilità e durezza.

Lo Scopo della Ricottura: Invertire l'Incrudimento

Il Problema dello Stress Interno

Quando un metallo viene piegato, allungato o modellato a temperatura ambiente, un processo chiamato lavorazione a freddo, diventa più duro e resistente. Ciò accade perché la sua struttura cristallina interna si riempie di difetti e linee aggrovigliate di disallineamento atomico, note come dislocazioni.

Pensa a questo stato di stress come a un gomitolo di lana irrimediabilmente aggrovigliato. Più lo lavori, più i nodi si stringono. Il materiale è resistente, ma è anche fragile e resiste a qualsiasi ulteriore tentativo di modellarlo.

L'Obiettivo della Ricottura

La ricottura è il trattamento termico utilizzato per districare metodicamente quella struttura interna. Applicando calore, forniamo agli atomi nel reticolo cristallino l'energia necessaria per riorganizzarsi in uno stato più ordinato e a basso stress, rendendo nuovamente lavorabile il materiale.

Uno Sguardo Microscopico alle Tre Fasi

Man mano che la temperatura del metallo lavorato a freddo aumenta, attraversa tre fasi distinte e trasformative.

Fase 1: Recupero (Rilascio dello Stress)

A temperature relativamente basse, inizia la prima fase di guarigione. L'energia termica aggiunta consente alle dislocazioni aggrovigliate di muoversi e riorganizzarsi in schemi più ordinati e a bassa energia.

Questo processo riduce significativamente lo stress interno del materiale. Sebbene la struttura del grano complessiva e la durezza siano influenzate solo leggermente, questo "rilascio dello stress" è fondamentale per prevenire la rottura e migliorare proprietà come la conduttività elettrica.

Fase 2: Ricristallizzazione (Il Ripristino Strutturale)

Man mano che la temperatura aumenta ulteriormente, si raggiunge un punto critico. Cristalli (grani) interamente nuovi, perfettamente formati e privi di deformazioni iniziano a nucleare all'interno della vecchia struttura deformata.

Questi nuovi grani crescono rapidamente e consumano i vecchi grani pieni di difetti fino a quando l'intera microstruttura non viene sostituita. Questa fase è il cuore del processo di ricottura, causando un drastico calo della durezza e un significativo aumento della duttilità, ripristinando la morbidezza e la formabilità del materiale.

Fase 3: Crescita del Grano (Invecchiamento)

Se il metallo viene mantenuto alla temperatura di ricottura per troppo tempo o riscaldato a una temperatura ancora più elevata dopo che la ricristallizzazione è completa, inizia la fase finale. I nuovi grani privi di deformazione iniziano a ingrossarsi.

Per minimizzare la loro energia totale, i grani più grandi crescono consumando i loro vicini più piccoli. Questo processo ammorbidisce ulteriormente il materiale ma può essere dannoso se non controllato correttamente.

Comprendere i Compromessi

La ricottura è un processo potente, ma ottenere il risultato desiderato richiede la comprensione dell'equilibrio tra le sue fasi.

Il Rischio di Crescita Eccessiva del Grano

Sebbene la ricristallizzazione sia desiderabile per ripristinare la duttilità, consentire alla crescita del grano di procedere senza controllo può essere un errore. Grani eccessivamente grandi possono ridurre la tenacità del materiale e portare a una scarsa finitura superficiale dopo le successive operazioni di formatura.

L'Equilibrio delle Proprietà

Per la maggior parte delle applicazioni, l'obiettivo è ottenere una ricristallizzazione completa (Fase 2) senza innescare una crescita del grano significativa (Fase 3). Ciò fornisce l'equilibrio ottimale tra elevata duttilità per la formatura e una struttura a grana fine e uniforme per buone proprietà meccaniche finali.

Temperatura e Tempo Sono Critici

Ogni fase è una funzione sia della temperatura che del tempo. Una temperatura più bassa per una durata maggiore può produrre lo stesso risultato di una temperatura più alta per una durata minore. Un controllo preciso di entrambe le variabili è essenziale per arrestare il processo esattamente dove necessario.

Fare la Scelta Giusta per il Tuo Obiettivo

La fase che si mira durante la ricottura dipende interamente dal risultato desiderato per il materiale.

- Se la tua attenzione principale è solo il rilascio dello stress: Mira alla fase di Recupero con una ricottura a temperatura più bassa per ridurre le sollecitazioni interne senza ammorbidire significativamente il materiale.

- Se la tua attenzione principale è la massima duttilità e lavorabilità: Mira al completamento della fase di Ricristallizzazione per creare una struttura a grana nuova, morbida e priva di deformazioni.

- Se la tua attenzione principale sono proprietà specifiche come la resistenza allo scorrimento (creep): Controlla attentamente la fase di Crescita del Grano, poiché una dimensione del grano più grossolana può essere vantaggiosa per determinate applicazioni ad alta temperatura.

Padroneggiando queste tre fasi, si passa dal semplice riscaldamento di un metallo all'ingegnerizzazione precisa della sua struttura interna e delle sue prestazioni.

Tabella Riassuntiva:

| Fase | Obiettivo Principale | Risultato Chiave |

|---|---|---|

| Recupero | Rilascio dello Stress | Stress interno ridotto, minima variazione della durezza |

| Ricristallizzazione | Ripristino Strutturale | Grani nuovi e privi di deformazioni; aumento significativo della duttilità |

| Crescita del Grano | Ingrossamento | Materiale più morbido; può ridurre la tenacità se eccessivo |

Una lavorazione termica precisa è fondamentale per le prestazioni del materiale. Sia che il tuo obiettivo sia il rilascio dello stress, la massima duttilità o la crescita controllata del grano, la giusta attrezzatura da laboratorio ti assicura di colpire l'obiettivo. KINTEK è specializzata nei forni da laboratorio e nei materiali di consumo necessari per i processi di ricottura controllata.

Lascia che ti aiutiamo a ingegnerizzare le proprietà dei tuoi materiali con precisione. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Quale elemento rende difficile la brasatura dell'acciaio inossidabile? È lo strato di ossido del cromo

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni