Sebbene sia una tecnica indispensabile per film sottili di alta qualità, lo sputtering non è esente da inconvenienti significativi. Gli svantaggi principali sono le velocità di deposizione relativamente lente, l'alto costo iniziale delle apparecchiature e il potenziale di riscaldamento del substrato e danneggiamento del materiale dovuto al processo ad alta energia. Introduce anche sfide uniche riguardo alla contaminazione del film e ai limiti dei materiali.

Lo sputtering è un processo che privilegia la qualità del film, l'adesione e la versatilità dei materiali rispetto alla velocità pura e al basso costo. I suoi svantaggi sono fondamentalmente i compromessi necessari per ottenere questa precisione, che possono essere mitigati, ma non eliminati, da tecniche di sputtering più avanzate e costose.

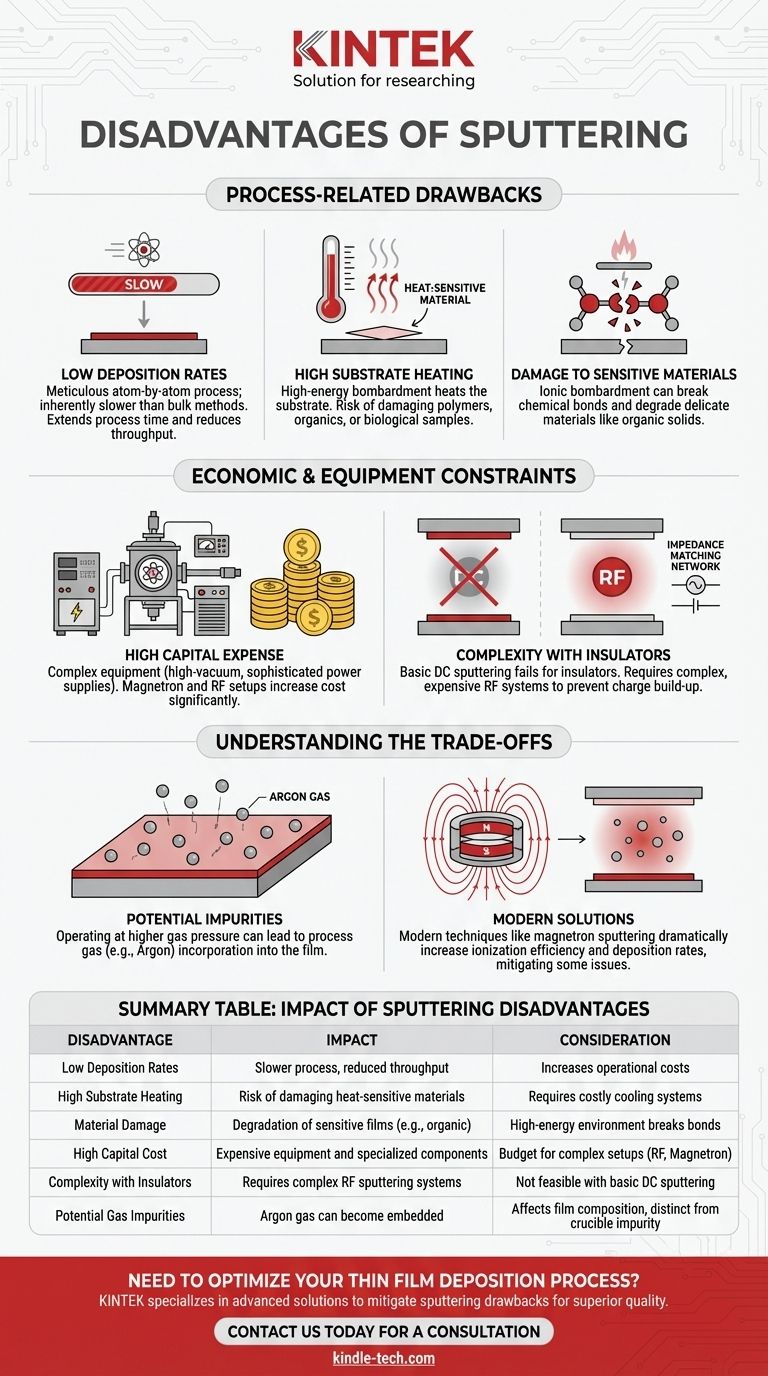

Svantaggi legati al processo

La fisica fondamentale dello sputtering dà origine a diverse limitazioni intrinseche che devono essere gestite.

Basse velocità di deposizione

Lo sputtering è un processo fisico atomo per atomo. Questa stratificazione meticolosa si traduce in film di alta qualità, ma è intrinsecamente più lenta rispetto ai processi di massa come l'evaporazione termica.

Le velocità di deposizione per alcuni materiali, in particolare ossidi e nitruri come SiO2, sono notoriamente basse. Ciò prolunga il tempo di processo, che a sua volta aumenta i costi operativi e riduce la produttività in un ambiente di produzione.

Elevato riscaldamento del substrato

Il substrato viene bombardato da particelle ad alta energia, inclusi gli atomi di sputtering provenienti dal bersaglio e gli ioni dal plasma. Questo trasferimento di energia riscalda inevitabilmente il substrato.

Questo riscaldamento può essere dannoso per i materiali sensibili al calore, come polimeri, elettronica organica o campioni biologici. Sebbene si possano implementare sistemi di raffreddamento del substrato, questi aumentano il costo e la complessità del sistema.

Danneggiamento dei materiali sensibili

Il bombardamento ionico che provoca lo sputtering del bersaglio può anche danneggiare il film in crescita e il substrato stesso.

Questo è un problema critico per i materiali con strutture chimiche delicate, come i solidi organici. L'ambiente di plasma ad alta energia può facilmente rompere i legami chimici e degradare il materiale, rendendo inutile il film depositato.

Vincoli economici e di apparecchiature

Oltre alla fisica, lo sputtering presenta ostacoli pratici e finanziari significativi.

Elevato costo di capitale

I sistemi di sputtering sono complessi e costosi. Le apparecchiature necessarie includono una camera ad alto vuoto, controllori di flusso di gas precisi e alimentatori sofisticati.

I costi aumentano ulteriormente per configurazioni più avanzate. Ad esempio, lo sputtering magnetronico, che aumenta le velocità di deposizione, e lo sputtering a radiofrequenza (RF), necessario per i materiali isolanti, richiedono componenti più specializzati e costosi.

Lo sputtering degli isolanti aumenta la complessità

Lo sputtering DC (corrente continua) di base non può essere utilizzato per depositare materiali isolanti elettrici. Si accumula una carica positiva sulla superficie del bersaglio isolante, respingendo gli ioni del gas di sputtering e interrompendo il processo.

Per superare questo problema, è necessario lo sputtering a radiofrequenza (RF). Ciò comporta alimentatori e reti di adattamento di impedenza più complessi e costosi, aumentando significativamente il costo complessivo del sistema.

Comprendere i compromessi

La scelta di un metodo di deposizione richiede la valutazione dei pro e dei contro. Gli svantaggi dello sputtering sono spesso il prezzo necessario per i suoi vantaggi unici.

Il mito della purezza assoluta

Rispetto all'evaporazione termica, lo sputtering ha una maggiore tendenza a introdurre determinate impurità nel film. Poiché lo sputtering opera a una pressione di gas più elevata, gli atomi del gas di sputtering (tipicamente Argon) possono incorporarsi nel film in crescita.

Tuttavia, lo sputtering evita la contaminazione da un crogiolo riscaldato, che può essere un problema nell'evaporazione. Il compromesso è tra la potenziale incorporazione di gas nello sputtering e la potenziale incorporazione di materiale del crogiolo nell'evaporazione.

Sputtering di base rispetto a quello moderno

Molti degli svantaggi più citati — tassi estremamente bassi, bassa ionizzazione del plasma e riscaldamento severo — sono più evidenti nelle configurazioni di sputtering di base.

Le tecniche moderne come lo sputtering magnetronico sono state sviluppate specificamente per affrontare questi problemi. Utilizzando magneti per confinare gli elettroni vicino al bersaglio, i magnetron aumentano drasticamente l'efficienza di ionizzazione del plasma, portando a velocità di deposizione più elevate e a una ridotta emissione di calore nel substrato.

Lo sputtering è adatto alla tua applicazione?

La decisione di utilizzare lo sputtering dipende interamente dagli obiettivi e dai vincoli principali del tuo progetto.

- Se la tua attenzione principale è la qualità del film, la densità e l'adesione: Lo sputtering è spesso la scelta superiore, ma devi prevedere costi di apparecchiature più elevati e tempi di processo più lunghi.

- Se la tua attenzione principale è la deposizione ad alta velocità e a basso costo: Una tecnica come l'evaporazione termica potrebbe essere più adatta, a condizione che la sua minore densità e adesione del film siano accettabili per la tua applicazione.

- Se stai lavorando con materiali sensibili al calore o organici: Devi valutare attentamente le opzioni di raffreddamento del substrato e confermare che il processo di sputtering stesso non sia troppo distruttivo per l'integrità del tuo materiale.

- Se devi depositare un'ampia varietà di materiali, comprese leghe e isolanti: Lo sputtering offre una versatilità senza pari, ma la deposizione di isolanti richiederà un investimento in un sistema di sputtering RF più complesso.

In definitiva, la comprensione di questi svantaggi ti consente di sfruttare i potenti punti di forza dello sputtering per le applicazioni in cui la qualità e le prestazioni dei materiali non possono essere compromesse.

Tabella riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Basse velocità di deposizione | Tempo di processo più lento, produttività ridotta |

| Elevato riscaldamento del substrato | Rischio di danneggiare i materiali sensibili al calore |

| Danneggiamento del materiale | Gli ioni ad alta energia possono degradare i film sensibili |

| Elevato costo di capitale | Costose camere a vuoto e alimentatori |

| Complessità con gli isolanti | Richiede lo sputtering RF per materiali non conduttivi |

| Potenziali impurità gassose | Il gas Argon può incorporarsi nel film |

Hai bisogno di ottimizzare il tuo processo di deposizione di film sottili? In KINTEK, siamo specializzati in soluzioni di apparecchiature da laboratorio avanzate per sfide precise di rivestimento dei materiali. I nostri sistemi di sputtering sono progettati per mitigare gli inconvenienti comuni come il riscaldamento del substrato e la contaminazione, fornendo qualità del film e adesione superiori per le tue esigenze di ricerca o produzione. Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per la tua applicazione specifica: contattaci oggi per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Produttore personalizzato di parti in PTFE Teflon per agitatore magnetico

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i fattori che influenzano i film sottili? Controllo della deposizione per prestazioni superiori

- Quali delle seguenti sono proprietà dei nanotubi di carbonio? Sblocca le loro uniche resistenze elettriche, termiche e meccaniche

- Cos'è un target ITO? La chiave per rivestimenti trasparenti e conduttivi per display e pannelli solari

- Qual è il ruolo dell'idrogeno nella crescita del grafene? Padroneggiare il doppio ruolo per film di alta qualità

- Quali sono i metodi di sintesi del grafene? Una guida alla produzione "top-down" vs. "bottom-up"

- È possibile depositare silicio tramite sputtering? Una guida ai metodi di deposizione di film sottili di silicio

- Cosa rende speciali i nanotubi? Scopri il materiale rivoluzionario che combina resistenza, conduttività e leggerezza

- I nanotubi di carbonio possono essere prodotti in serie? Scalare la produzione di CNT per applicazioni commerciali