In sostanza, un forno continuo è un sistema di riscaldamento industriale progettato per la lavorazione ininterrotta. A differenza di un forno a batch, dove i materiali vengono caricati e scaricati in gruppi discreti, un forno continuo sposta costantemente i componenti attraverso una serie di zone a temperatura controllata, da un punto di carico a un punto di scarico.

Il principio fondamentale di un forno continuo non è solo il riscaldamento, ma la creazione di una linea di produzione altamente efficiente e coerente. Trasforma il trattamento termico da un evento statico e una tantum a un processo dinamico e fluido ottimizzato per la produzione ad alto volume.

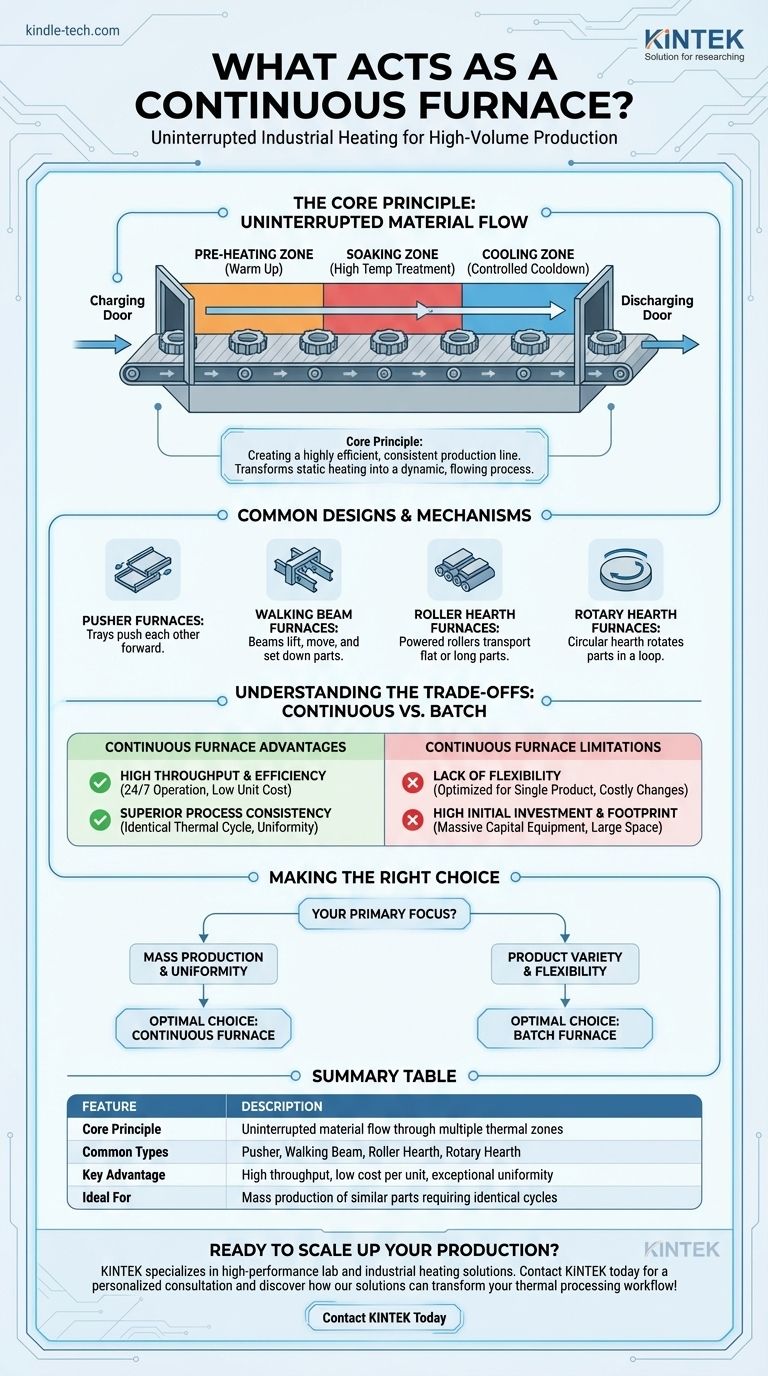

Il Principio Fondamentale: Flusso di Materiale Ininterrotto

La caratteristica distintiva di un forno continuo è la sua capacità di processare un flusso costante di materiale. Ciò si ottiene attraverso un sistema coordinato di movimento e controllo termico.

Carico e Scarico

Ogni forno continuo ha una porta di carico o punto di ingresso dove i componenti grezzi o non trattati vengono immessi nel sistema. Essi poi percorrono la lunghezza del forno ed escono attraverso una porta di scarico.

Movimento Attraverso Zone di Temperatura

Il viaggio attraverso il forno non è uniforme. La camera è tipicamente divisa in distinte zone termiche: una zona di preriscaldamento, una zona di "immersione" ad alta temperatura dove avviene il trattamento termico primario, e una o più zone di raffreddamento.

Questo approccio a zone assicura che ogni pezzo riceva un profilo termico preciso e ripetibile, il che è fondamentale per ottenere proprietà del materiale costanti.

L'Obiettivo: Lavorazione Termica Costante

Muovendo ogni componente attraverso la stessa identica sequenza di temperature per la stessa identica durata, i forni continui eliminano la variabilità del processo spesso riscontrata nelle operazioni a batch. Ciò si traduce in un'eccezionale uniformità del prodotto.

Progetti e Meccanismi Comuni

Il metodo utilizzato per spostare i componenti attraverso il forno ne definisce il tipo specifico e l'applicazione. Il design viene scelto in base alle dimensioni, alla forma e alla fragilità dei pezzi in lavorazione.

Forni a Spinta (Pusher Furnaces)

In questo design, i pezzi vengono caricati su vassoi. Quando un nuovo vassoio viene spinto nell'estremità di carico, forza l'intera linea di vassoi ad avanzare di una posizione, spingendo infine un vassoio finito fuori dall'estremità di scarico.

Forni a Trave Mobile (Walking Beam o Walking Hearth Furnaces)

Questo meccanismo utilizza una combinazione di travi fisse e mobili per "camminare" i prodotti attraverso il forno. Il materiale viene sollevato, spostato in avanti e riposto, il che è ideale per prevenire graffi o danni.

Forni a Rulli (Roller Hearth Furnaces)

Questi forni utilizzano una serie di rulli motorizzati per trasportare i materiali. Questo design è eccellente per la lavorazione di pezzi lunghi, piatti o grandi pezzi singoli come piastre, barre o sezioni strutturali.

Forni a Suola Rotante (Rotary Hearth Furnaces)

Come menzionato in alcuni design, la camera del forno è un focolare circolare e rotante a forma di ciambella. I pezzi vengono caricati in un punto e compiono un giro completo prima di essere scaricati vicino al punto di partenza, il che consente un ingombro compatto.

Comprendere i Compromessi: Continuo vs. Batch

La scelta di un forno continuo implica un chiaro compromesso tra efficienza e flessibilità. Non è universalmente superiore a un forno a batch; è uno strumento specializzato per una specifica scala operativa.

Vantaggio: Elevata Produttività ed Efficienza

I forni continui sono la spina dorsale della produzione di massa. La loro capacità di funzionare 24 ore su 24, 7 giorni su 7 con un intervento minimo di manodopera si traduce in un costo per unità molto basso quando operano a pieno regime o quasi.

Vantaggio: Consistenza Superiore del Processo

Poiché le variabili di processo sono bloccate, la qualità dell'output è estremamente costante. Ogni pezzo subisce lo stesso identico ciclo termico, eliminando le variazioni dell'operatore o da batch a batch.

Limitazione: Mancanza di Flessibilità

Questi sistemi sono tipicamente progettati e ottimizzati per un singolo prodotto o una gamma ristretta di prodotti simili. Modificare il profilo di temperatura o il processo è un'impresa lenta e costosa, rendendoli inadatti per la produzione ad alto mix e basso volume.

Limitazione: Elevato Investimento Iniziale e Ingombro

Un forno continuo è un'attrezzatura capitale massiccia. Rappresenta un costo iniziale significativo e richiede uno spazio considerevole rispetto alla natura più piccola e modulare dei forni a batch.

Fare la Scelta Giusta per la Tua Applicazione

La decisione tra un forno continuo o a batch dipende interamente dai tuoi obiettivi di produzione e dal modello operativo.

- Se il tuo obiettivo principale è la produzione di massa e l'uniformità del processo: Un forno continuo è la scelta ottimale per la sua ineguagliabile produttività e risultati costanti e ripetibili.

- Se il tuo obiettivo principale è la varietà del prodotto e la flessibilità operativa: Un forno a batch è più adatto per produzioni più piccole e diversificate dove i parametri di processo devono essere cambiati frequentemente.

In definitiva, la selezione della giusta tecnologia di riscaldamento richiede una chiara comprensione se la tua priorità è l'efficienza su scala industriale o l'adattabilità su piccola scala.

Tabella Riepilogativa:

| Caratteristica | Descrizione |

|---|---|

| Principio Fondamentale | Flusso di materiale ininterrotto attraverso più zone termiche per una lavorazione costante. |

| Tipi Comuni | Forni a spinta, a trave mobile, a rulli, a suola rotante. |

| Vantaggio Chiave | Elevata produttività, basso costo per unità ed eccezionale uniformità del processo. |

| Ideale Per | Produzione di massa di pezzi simili che richiedono cicli termici identici. |

Pronto a potenziare la tua produzione con un forno continuo affidabile?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio ad alte prestazioni e soluzioni di riscaldamento industriale su misura per le esigenze specifiche del tuo laboratorio. Che tu stia lavorando metalli, ceramiche o altri materiali, i nostri forni continui sono progettati per la massima efficienza, durata e risultati costanti.

Lascia che i nostri esperti ti aiutino a selezionare il sistema perfetto per aumentare la tua produttività e qualità.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono trasformare il tuo flusso di lavoro di elaborazione termica!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica

- Quali sono i vantaggi di processo nell'utilizzo di un forno a tubo rotante per la polvere di WS2? Raggiungere una cristallinità del materiale superiore

- Qual è l'intervallo della pirolisi? Controllo della temperatura principale per rese ottimali di bioprodotti

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità