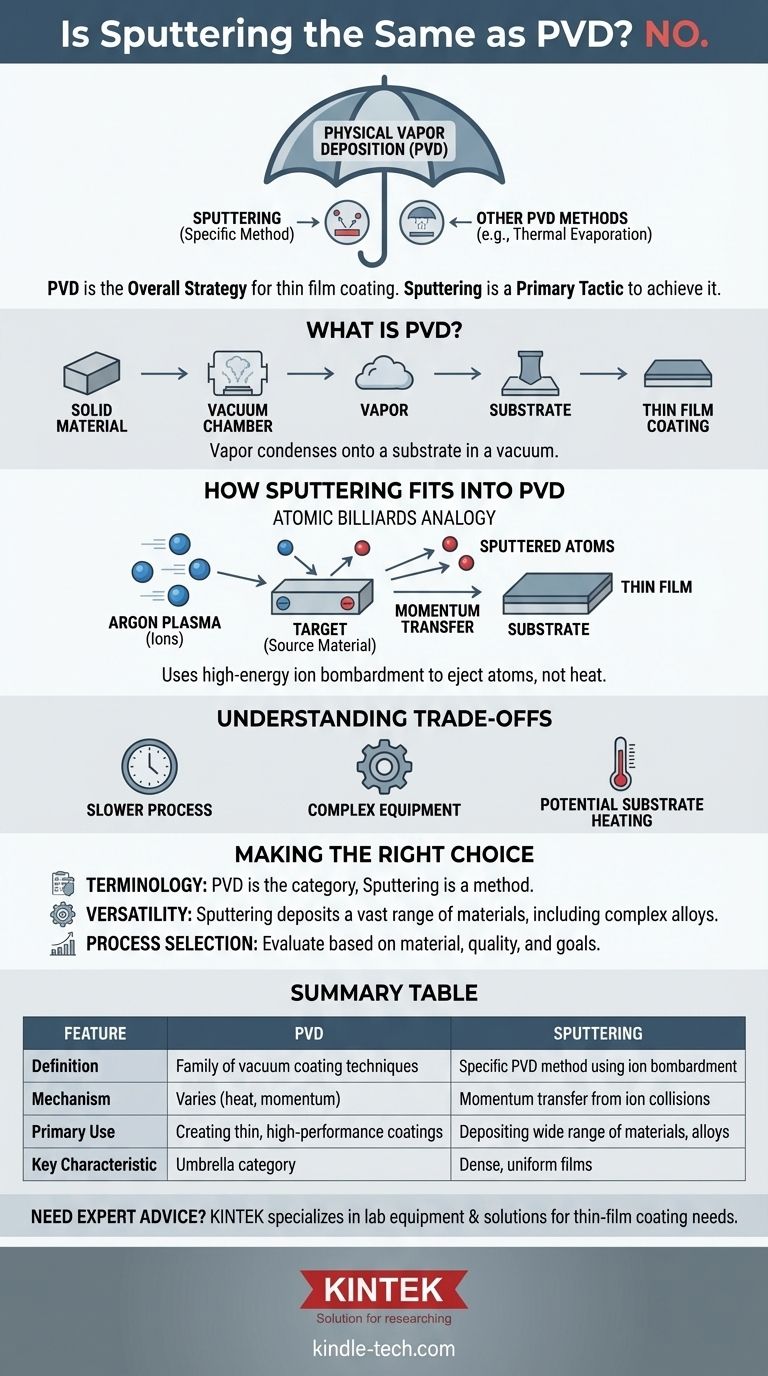

No, lo sputtering non è la stessa cosa del PVD. Invece, lo sputtering è un metodo specifico che rientra nella categoria più ampia di processi noti come Physical Vapor Deposition (PVD). In parole semplici, il PVD è la strategia generale per creare un rivestimento a film sottile, mentre lo sputtering è una delle tattiche primarie utilizzate per raggiungere tale obiettivo.

La Physical Vapor Deposition (PVD) descrive una famiglia di tecniche di rivestimento basate sul vuoto. Lo sputtering è uno dei metodi più importanti all'interno di quella famiglia, che utilizza il bombardamento ionico ad alta energia per creare un vapore, distinguendolo da altri metodi PVD come l'evaporazione termica, che utilizza il calore.

Cos'è la Physical Vapor Deposition (PVD)?

Il Principio Fondamentale del PVD

La Physical Vapor Deposition è un processo in cui un materiale solido viene convertito in vapore all'interno di una camera a vuoto. Questo vapore quindi viaggia e si condensa sulla superficie di un oggetto (chiamato substrato), formando un rivestimento molto sottile e ad alte prestazioni.

Una Categoria di Processi

Il PVD non è un singolo processo ma una classe di essi. La differenza chiave tra le varie tecniche PVD risiede nel modo in cui il materiale sorgente solido viene trasformato in vapore. È qui che entra in gioco lo sputtering.

Come lo Sputtering si Inserisce nel PVD

Il Meccanismo dello Sputtering

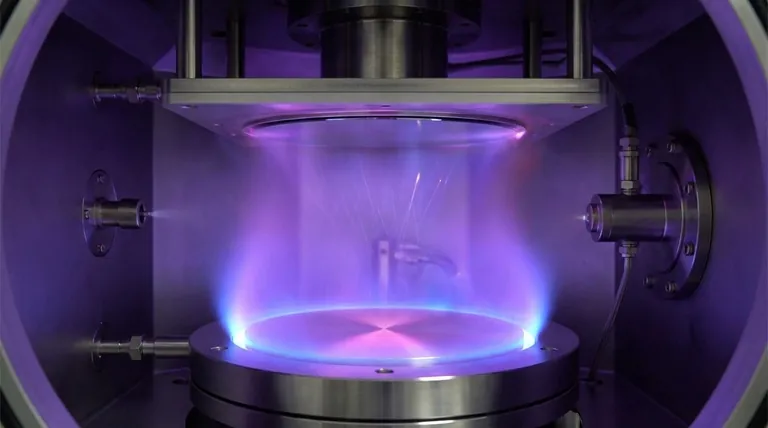

Lo sputtering è un metodo PVD che utilizza il trasferimento di quantità di moto anziché il calore. Il processo inizia introducendo un gas inerte, tipicamente l'argon, nella camera a vuoto e creando un plasma.

Un'Analogia del "Biliardo Atomico"

Al materiale sorgente, noto come bersaglio, viene data una carica elettrica negativa elevata. Ciò fa sì che gli ioni di argon positivi dal plasma accelerino e si scontrino violentemente con il bersaglio.

Pensate a questo come a una partita di biliardo su scala atomica. Gli ioni di argon sono le bilie, che colpiscono il bersaglio e staccano singoli atomi del materiale di rivestimento.

Deposizione sul Substrato

Questi atomi "sputterati" vengono espulsi dal bersaglio con energia significativa. Essi poi viaggiano attraverso il vuoto e si depositano sul substrato, formando un film sottile denso e uniforme, un atomo alla volta.

Comprendere i Compromessi

Lo Sputtering Non È Sempre il Più Veloce

Sebbene altamente controllabile, lo sputtering può talvolta essere un processo di deposizione più lento rispetto alle tecniche di evaporazione termica. La velocità con cui gli atomi vengono espulsi dal bersaglio è un parametro critico che deve essere gestito con attenzione.

Complessità del Processo e delle Attrezzature

Il controllo del plasma, dell'energia ionica e della pressione della camera richiede attrezzature e competenze sofisticate. L'allestimento per lo sputtering è generalmente più complesso rispetto ai metodi di evaporazione termica più semplici.

Potenziale Riscaldamento del Substrato

Il bombardamento ad alta energia coinvolto nello sputtering può trasferire calore al substrato. Questo può essere un problema quando si rivestono materiali sensibili alla temperatura come plastiche o alcuni componenti elettronici.

Fare la Scelta Giusta per il Tuo Obiettivo

La distinzione tra PVD come categoria e sputtering come metodo è cruciale per selezionare il processo di rivestimento giusto per una specifica applicazione.

- Se il tuo obiettivo principale è la terminologia corretta: Ricorda sempre che il PVD è la categoria generale e lo sputtering è una tecnica specifica al suo interno.

- Se il tuo obiettivo principale è la versatilità dei materiali: Lo sputtering è un metodo PVD estremamente potente che consente di depositare una vasta gamma di materiali, comprese leghe e composti complessi che non possono essere evaporati termicamente.

- Se il tuo obiettivo principale è la selezione di un processo: Comprendi che lo sputtering è solo un'opzione sotto l'ombrello del PVD; devi anche valutare altri metodi in base al tuo materiale, alla qualità del film desiderata e agli obiettivi di produzione.

Comprendere questa gerarchia fondamentale è il primo passo per prendere decisioni informate nella tecnologia dei film sottili.

Tabella Riepilogativa:

| Caratteristica | Physical Vapor Deposition (PVD) | Sputtering (Un Metodo PVD) |

|---|---|---|

| Definizione | Una famiglia di tecniche di rivestimento basate sul vuoto | Un metodo PVD specifico che utilizza il bombardamento ionico |

| Meccanismo | Varia a seconda del metodo (es. calore, quantità di moto) | Trasferimento di quantità di moto da collisioni ioniche |

| Uso Primario | Creazione di rivestimenti sottili e ad alte prestazioni | Deposizione di un'ampia gamma di materiali, incluse leghe |

| Caratteristica Chiave | Categoria ombrello | Noto per film densi e uniformi |

Hai bisogno di consigli esperti sulla selezione del giusto processo PVD o sputtering per l'applicazione specifica del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue esigenze di rivestimento a film sottile. La nostra competenza ti garantisce di ottenere i rivestimenti precisi e ad alte prestazioni richiesti per la tua ricerca o produzione. Contatta i nostri specialisti oggi stesso per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto