Sì, nella maggior parte degli scenari, lo sputtering è considerata una tecnica di deposizione di film sottili costosa. Ciò è dovuto principalmente all'elevato investimento di capitale iniziale richiesto per le apparecchiature sottovuoto, gli alimentatori e i sistemi di controllo. Tuttavia, la sua reale convenienza economica dipende fortemente dalla scala di produzione e dai requisiti di qualità specifici dell'applicazione.

Il concetto fondamentale è che l'alto costo dello sputtering è un investimento in precisione e versatilità. Sebbene la spesa iniziale per le attrezzature sia significativa, è spesso giustificata dalla sua capacità impareggiabile di produrre film densi, uniformi e altamente aderenti da una vasta gamma di materiali.

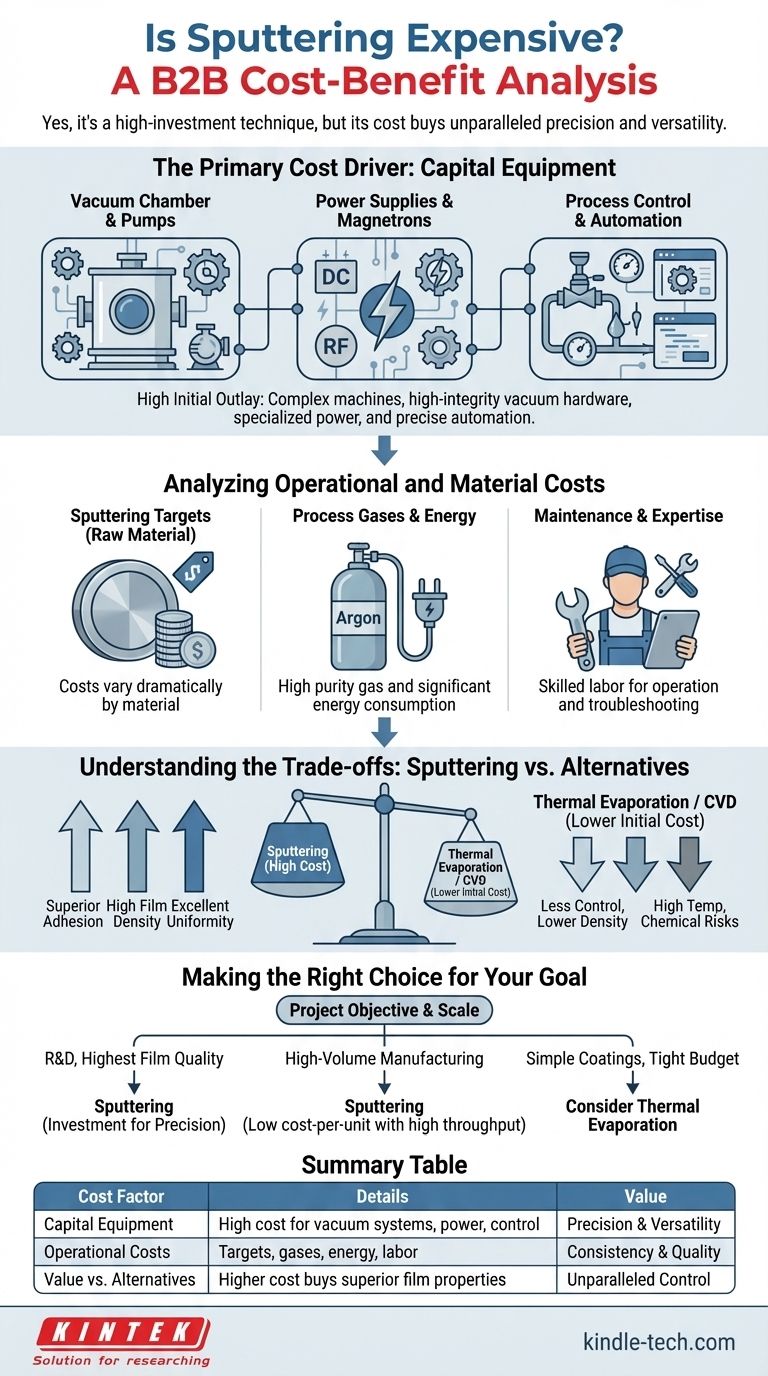

Il principale fattore di costo: le apparecchiature di capitale

La maggior parte della spesa per lo sputtering deriva dall'acquisto iniziale del sistema di deposizione. Si tratta di macchine complesse in cui ogni componente contribuisce al prezzo finale.

La camera a vuoto e le pompe

Lo sputtering è un processo basato sul vuoto e la creazione di tale ambiente è costosa. Il sistema richiede una camera ad alta integrità e una serie di pompe (ad esempio, pompe meccaniche, turbomolecolari o criopompe) per rimuovere i gas atmosferici. Questa apparecchiatura per il vuoto rappresenta una spesa di capitale importante.

Alimentatori e magnetron

La generazione del plasma necessario per espellere il materiale dal bersaglio richiede alimentatori specializzati. Gli alimentatori in corrente continua (DC) sono utilizzati per i materiali conduttivi, mentre gli alimentatori in radiofrequenza (RF), più costosi, sono necessari per i materiali isolanti o dielettrici, aumentando il costo e la complessità del sistema.

Controllo di processo e automazione

I moderni sistemi di sputtering si basano su un controllo preciso del flusso di gas, della pressione e della potenza. I controllori di flusso massico, i manometri e il software sofisticato sono essenziali per creare film ripetibili e di alta qualità, e questi componenti aggiungono in modo significativo al costo complessivo.

Analisi dei costi operativi e dei materiali

Oltre all'investimento iniziale, i costi operativi quotidiani sono un fattore critico nella spesa totale.

Bersagli di sputtering (la materia prima)

Il materiale che si intende depositare deve essere formato in un bersaglio di sputtering ad alta purezza. Il costo di questi bersagli varia drasticamente, da centinaia di dollari per materiali comuni come alluminio o titanio a decine di migliaia per metalli preziosi come oro o platino.

Gas di processo ed energia

Sebbene il gas di processo principale, l'Argon, sia relativamente economico, deve essere di elevata purezza. Inoltre, il processo è ad alta intensità energetica e richiede energia costante per le pompe del vuoto, la generazione del plasma e il riscaldamento o il raffreddamento del substrato.

Manutenzione e competenza

I sistemi di sputtering non sono dispositivi "plug-and-play". Richiedono tecnici qualificati per il funzionamento, la manutenzione ordinaria e la risoluzione dei problemi. Questa manodopera specializzata rappresenta un costo operativo significativo e continuo.

Comprendere i compromessi: sputtering rispetto alle alternative

L'alto costo dello sputtering è spesso accettato a causa dei vantaggi unici che offre rispetto ad altri metodi.

Perché non l'evaporazione termica?

L'evaporazione termica è spesso più economica in termini di costo iniziale delle apparecchiature. Tuttavia, offre un minor controllo sulla struttura del film, con conseguente minore densità del film e adesione più debole rispetto ai film sputterati.

Perché non la deposizione chimica da vapore (CVD)?

La CVD può produrre eccellenti rivestimenti conformi, ma spesso richiede temperature molto elevate e utilizza precursori chimici volatili, talvolta pericolosi. Lo sputtering è un processo fisico, non chimico, il che gli conferisce un vantaggio quando si depositano leghe complesse o materiali sensibili alle reazioni chimiche.

Il valore intrinseco del controllo dello sputtering

Si paga un sovrapprezzo per lo sputtering perché si paga per il controllo. Consente una superiore adesione, un'alta densità del film, un'eccellente uniformità su ampie aree e la capacità di depositare con precisione leghe e composti con stechiometria specifica.

Fare la scelta giusta per il tuo obiettivo

Valutare se lo sputtering è "troppo costoso" dipende interamente dagli obiettivi e dalla scala del tuo progetto.

- Se il tuo obiettivo principale è la R&S o il raggiungimento della massima qualità del film: L'alto costo iniziale dello sputtering è un investimento necessario per il suo impareggiabile controllo di processo e versatilità dei materiali.

- Se il tuo obiettivo principale è la produzione ad alto volume (ad esempio, vetro architettonico): L'enorme costo di capitale di un sistema di sputtering in linea può essere giustificato, poiché l'alto rendimento rende il costo per unità estremamente basso.

- Se il tuo obiettivo principale sono semplici rivestimenti metallici con un budget limitato: Una tecnica meno costosa come l'evaporazione termica può essere un punto di partenza più conveniente.

In definitiva, il costo dello sputtering deve essere ponderato rispetto alle prestazioni, alla precisione e alla qualità che offre in modo univoco.

Tabella riassuntiva:

| Fattore di costo | Dettagli |

|---|---|

| Apparecchiature di capitale | Costo elevato per camere a vuoto, pompe, alimentatori e sistemi di controllo. |

| Costi operativi | Include bersagli di elevata purezza, gas di processo, consumo energetico e manodopera qualificata. |

| Valore rispetto alle alternative | Costo più elevato per una superiore adesione del film, densità, uniformità e versatilità dei materiali. |

| Convenienza economica | Dipende fortemente dalla scala di produzione; giustificabile per la precisione della R&S o la produzione ad alto volume. |

Hai bisogno di film sottili precisi e di alta qualità per il tuo laboratorio? L'investimento iniziale nella tecnologia di sputtering viene ripagato da risultati superiori. KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori, fornendo soluzioni per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a determinare se lo sputtering è la scelta giusta per il budget e i requisiti di qualità del tuo progetto. Contatta oggi il nostro team per discutere la tua applicazione e trovare il percorso di maggior successo ed economicamente vantaggioso.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse