Sì, lo sputtering è una tecnica di deposizione altamente controllata. È un metodo di Deposizione Fisica da Vapore (PVD) in cui un materiale solido, noto come "bersaglio", viene bombardato con ioni ad alta energia. Questo bombardamento espelle fisicamente o "sputtera" atomi dal bersaglio, che poi viaggiano attraverso una camera a vuoto e si condensano su un componente, formando un rivestimento estremamente sottile e uniforme.

In sostanza, lo sputtering non è una reazione chimica ma un processo di trasferimento di quantità di moto fisico. Utilizza ioni energetici come proiettili microscopici per staccare atomi da un materiale sorgente, che poi si depositano come un film sottile su un substrato.

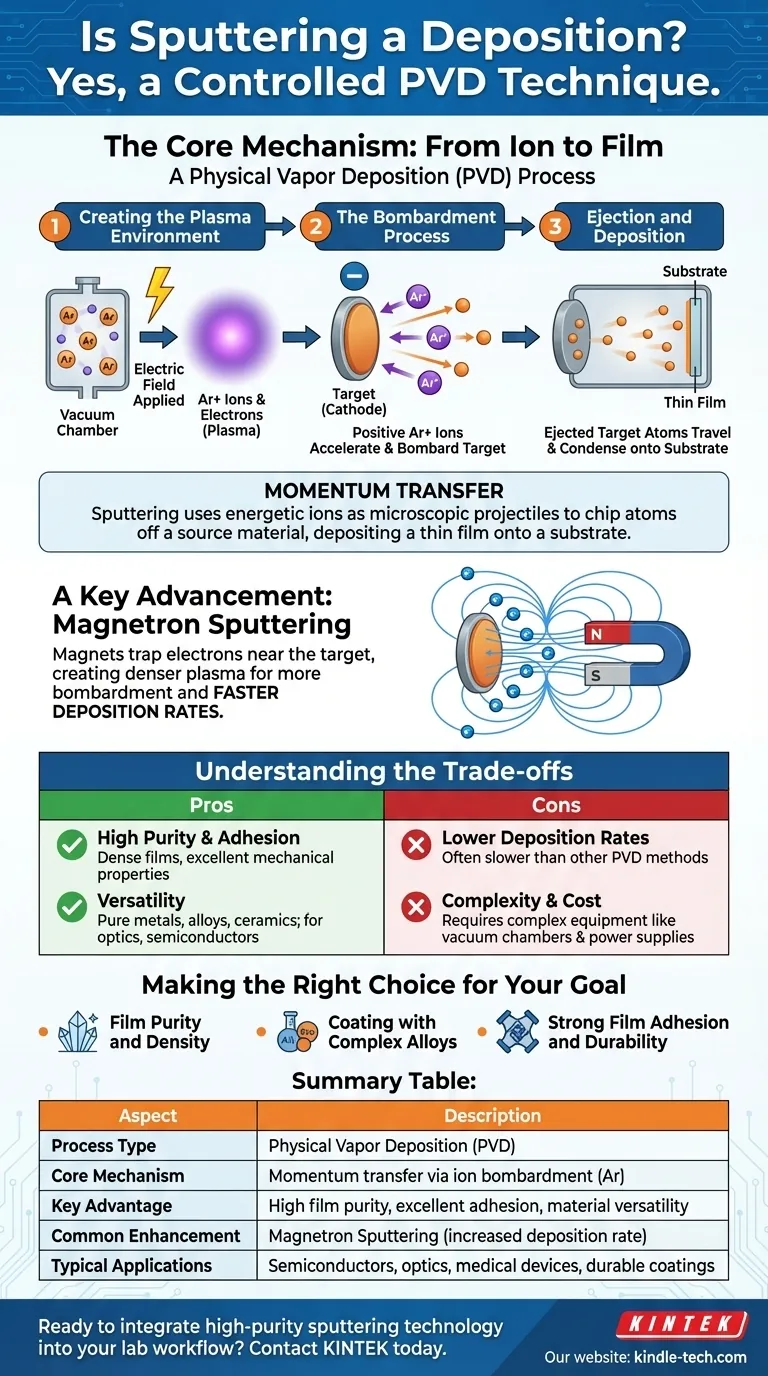

Il Meccanismo Fondamentale: Dall'Ione al Film

Per comprendere lo sputtering, è meglio scomporlo in una sequenza di eventi che avvengono all'interno di una camera a vuoto. Questo processo garantisce la purezza e la qualità dello strato finale depositato.

Creazione dell'Ambiente al Plasma

Il processo inizia creando un quasi-vuoto e quindi introducendo una piccola quantità controllata di un gas inerte, quasi sempre argon. Viene applicato un campo elettrico, che energizza il gas e strappa gli elettroni dagli atomi di argon, creando un gas ionizzato incandescente noto come plasma.

Il Processo di Bombardamento

Al materiale sorgente da depositare, il bersaglio, viene data una carica elettrica negativa (rendendolo un catodo). Gli ioni di argon caricati positivamente dal plasma vengono quindi aggressivamente accelerati dal campo elettrico, facendoli collidere con il bersaglio ad alta velocità.

Espulsione e Deposizione

Ogni impatto da un ione di argon ha energia cinetica sufficiente per staccare atomi dalla superficie del bersaglio. Questi atomi del bersaglio espulsi viaggiano attraverso la camera a vuoto finché non colpiscono l'oggetto da rivestire (il substrato), dove si condensano e si accumulano, strato dopo strato, per formare un film sottile.

Un Progresso Chiave: Sputtering a Magnetron

Sebbene il processo di sputtering di base sia efficace, può essere lento. I sistemi moderni utilizzano quasi sempre lo sputtering a magnetron per aumentare drasticamente l'efficienza e la velocità di deposizione.

Il Ruolo del Campo Magnetico

Nello sputtering a magnetron DC, potenti magneti sono posizionati dietro il bersaglio. Questo campo magnetico intrappola gli elettroni liberi dal plasma, costringendoli a rimanere vicini alla superficie del bersaglio.

L'Impatto sull'Efficienza

Intrappolando questi elettroni, il campo magnetico aumenta significativamente la probabilità che essi collidano e ionizzino più atomi di argon. Ciò crea un plasma molto più denso direttamente di fronte al bersaglio, portando a un maggiore bombardamento ionico e, di conseguenza, a un tasso di deposizione molto più veloce anche a pressioni di gas inferiori.

Comprendere i Compromessi

Lo sputtering è una tecnica potente e versatile, ma come ogni processo ingegneristico, comporta specifici compromessi. Comprendere questi è fondamentale per decidere se è il metodo giusto per la propria applicazione.

Pro: Alta Purezza e Adesione

Poiché lo sputtering è un processo fisico, la composizione del film depositato è estremamente vicina a quella del bersaglio sorgente. L'energia cinetica degli atomi depositati si traduce anche in film densi e ben aderenti con eccellenti proprietà meccaniche.

Pro: Versatilità

Lo sputtering può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri, leghe complesse e persino composti ceramici isolanti. Questo lo rende un processo di riferimento per applicazioni avanzate in ottica, semiconduttori e dispositivi medici.

Contro: Tassi di Deposizione Inferiori

Anche con l'enhancement del magnetron, lo sputtering può essere più lento rispetto ad altri metodi PVD come l'evaporazione termica, specialmente per alcuni materiali. Questo può essere un fattore in ambienti di produzione ad alto volume e basso costo.

Contro: Complessità e Costo

L'attrezzatura richiesta per lo sputtering—incluse camere a vuoto, alimentatori ad alta tensione e assemblaggi magnetici—è complessa e comporta un costo di capitale più elevato rispetto ad alcune tecniche di rivestimento più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dello sputtering è una decisione basata sulle proprietà richieste del film finale.

- Se il tuo obiettivo principale è la purezza e la densità del film: Lo sputtering offre un controllo eccezionale, poiché trasferisce fisicamente il materiale da un bersaglio ad alta purezza direttamente sul tuo substrato.

- Se il tuo obiettivo principale è il rivestimento con leghe complesse: Lo sputtering eccelle nel preservare la composizione originale (stechiometria) del materiale bersaglio nel film finale.

- Se il tuo obiettivo principale è una forte adesione e durabilità del film: La natura energetica degli atomi sputtrati crea un'interfaccia robusta tra il film e il substrato, risultando in un rivestimento altamente durevole.

In definitiva, lo sputtering fornisce un percorso fisico preciso e ripetibile per trasformare un materiale solido in un film sottile ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Trasferimento di quantità di moto tramite bombardamento ionico (es. Argon) |

| Vantaggio Chiave | Alta purezza del film, eccellente adesione, versatilità con i materiali |

| Miglioramento Comune | Sputtering a Magnetron (aumento del tasso di deposizione) |

| Applicazioni Tipiche | Semiconduttori, ottica, dispositivi medici, rivestimenti durevoli |

Pronto a integrare la tecnologia di sputtering ad alta purezza nel tuo flusso di lavoro di laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati, su misura per le vostre specifiche esigenze di ricerca e produzione. Sia che lavoriate nella fabbricazione di semiconduttori, nello sviluppo di nuovi rivestimenti ottici o nella creazione di strati durevoli per dispositivi medici, le nostre soluzioni di sputtering offrono la precisione, l'affidabilità e la versatilità dei materiali di cui avete bisogno.

Lasciate che i nostri esperti vi aiutino a ottenere risultati superiori con i film sottili. Contattate KINTEK oggi stesso per discutere come i nostri sistemi di sputtering possono migliorare le capacità del vostro laboratorio e far progredire i vostri progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali miglioramenti offre un sistema di agitazione magnetica di precisione all'elettrodeposizione dell'indio? Aumenta l'efficienza ora

- Qual è il significato ambientale della XRF? Rilevamento rapido e in loco di contaminanti pericolosi

- In che modo la concentrazione influisce sull'IR? Padroneggiare l'analisi quantitativa e l'interpretazione spettrale

- Qual è il ruolo di un sistema di test di conducibilità di polveri ad alta pressione? Ottimizzare i supporti catalitici per la produzione di idrogeno

- Come funziona un evaporatore rotante sottovuoto? Rimozione delicata ed efficiente del solvente spiegata

- Qual è la differenza tra FTIR e IR? Il salto rivoluzionario nella spettroscopia moderna

- Perché viene utilizzato un forno di essiccazione per il trattamento a bassa temperatura di Ti/Al2O3? Garantire purezza e scorrevolezza della polvere

- Perché si esegue la sputtering al SEM? Per prevenire la carica e ottenere immagini chiare di campioni non conduttivi