In breve, sì. Il rivestimento PVD (Physical Vapor Deposition) è eccezionalmente durevole ed è considerato una delle finiture superficiali più resistenti disponibili. La sua notevole durabilità deriva dal suo processo di applicazione unico, che crea una finitura legata molecolarmente al metallo di base anziché essere un semplice strato superficiale. Ciò si traduce in una durezza e una resistenza all'usura superiori.

La ragione principale della longevità del PVD è che non è un rivestimento nel senso tradizionale. È un processo di modifica superficiale che lega uno strato micro-sottile di ceramica metallica al substrato, aumentando fondamentalmente la durezza e la resilienza della superficie stessa.

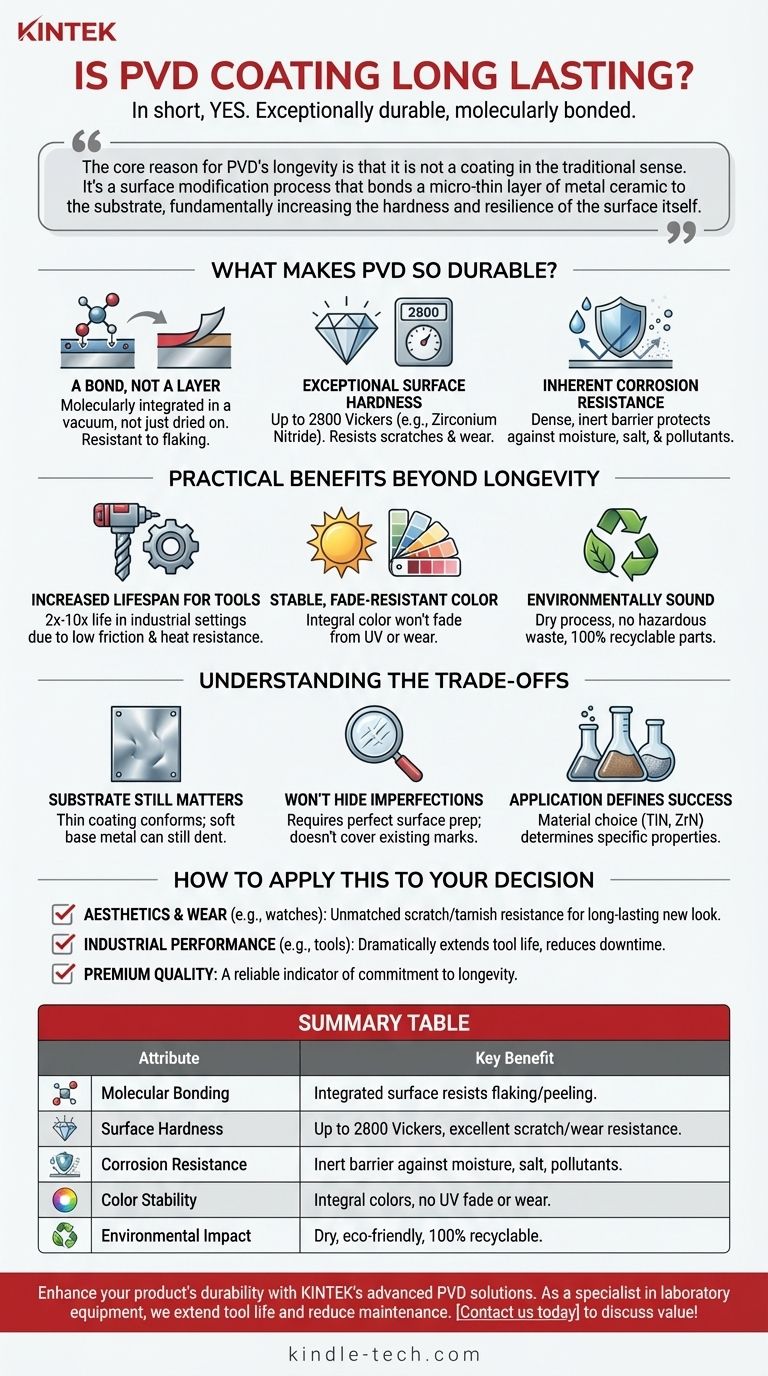

Cosa rende il PVD così durevole?

La durabilità di una finitura PVD non è magia; è il risultato diretto della fisica che sta dietro al processo. Comprendere questi principi mostra perché supera i metodi tradizionali come la verniciatura o la galvanizzazione.

È un legame, non uno strato

A differenza della vernice, che si asciuga semplicemente su una superficie, il PVD implica il legame del materiale a livello molecolare. Il processo avviene sottovuoto, dove un materiale solido (come Titanio o Zirconio) viene vaporizzato in un plasma e poi depositato sull'oggetto bersaglio.

Questo crea una nuova condizione superficiale integrata piuttosto che uno strato distinto e separato. Poiché è legato così saldamente, è altamente resistente a sfaldature, scrostature o scheggiature.

Eccezionale durezza superficiale

Le finiture PVD sono estremamente dure. Ad esempio, una finitura PVD che utilizza Nitruro di Zirconio (spesso usato per le finiture "Ottone a vita") può raggiungere una durezza di 2800 Vickers.

Questo livello di durezza rende la superficie incredibilmente resistente ai graffi e all'usura quotidiana, motivo per cui è preferita per oggetti ad alto contatto come rubinetti, ferramenta per porte e casse di orologi.

Inerente resistenza alla corrosione

La natura densa e legata della finitura PVD crea una barriera inerte che protegge il metallo di base dagli effetti di umidità, sale e inquinanti atmosferici.

Ciò fornisce un'eccellente resistenza alla corrosione e all'ossidazione, garantendo che il colore e l'integrità della finitura rimangano stabili per un tempo molto lungo, anche in ambienti difficili.

Vantaggi pratici oltre la longevità

Le proprietà fisiche del PVD portano a vantaggi tangibili in varie applicazioni, dai beni di consumo agli ambienti industriali esigenti.

Maggiore durata per gli utensili

In ambienti industriali, l'applicazione di rivestimenti PVD su utensili da taglio, trapani e stampi può aumentare la loro vita funzionale di due o tre volte, con alcune applicazioni che vedono un miglioramento di dieci volte.

Questo perché la superficie dura e a basso attrito riduce l'usura e l'accumulo di calore durante il funzionamento, consentendo all'utensile di funzionare meglio più a lungo.

Colore stabile e resistente allo sbiadimento

Il PVD può essere utilizzato per depositare una vasta gamma di colori con eccezionale stabilità. Poiché il colore è parte integrante della finitura legata, non sbiadirà a causa dell'esposizione ai raggi UV o si consumerà nel tempo come farebbe una finitura anodizzata o verniciata.

Un processo ecologicamente sostenibile

Rispetto ai metodi di galvanizzazione tradizionali che spesso utilizzano sostanze chimiche pericolose come il cromo esavalente, il PVD è un processo a secco ed ecologico.

Non produce rifiuti pericolosi e i componenti rivestiti in PVD rimangono riciclabili al 100% alla fine della loro vita utile.

Comprendere i compromessi

Sebbene incredibilmente durevole, il PVD non è indistruttibile. Le sue prestazioni sono direttamente legate alla qualità dell'oggetto su cui viene applicato.

Il substrato è ancora importante

Il rivestimento PVD è estremamente duro ma anche estremamente sottile (misurato in micron). Se il metallo sottostante è morbido, un impatto significativo può comunque causare un'ammaccatura.

La finitura PVD stessa probabilmente non si scheggerà o si scrosterà dall'area ammaccata, ma la forma dell'oggetto sarà compromessa. La forza del rivestimento non può compensare un materiale di base debole.

Non nasconderà le imperfezioni

Poiché la finitura PVD è così sottile e si adatta perfettamente alla superficie, non nasconderà graffi, ammaccature o segni di lucidatura sottostanti. L'aspetto finale dipende interamente dalla qualità della preparazione della superficie prima del rivestimento.

L'applicazione definisce il successo

Il termine "PVD" descrive un processo, ma il materiale utilizzato per il rivestimento (ad esempio, Nitruro di Titanio, Nitruro di Zirconio) ne determina le proprietà specifiche. Le prestazioni dipendono interamente dall'abbinamento del giusto materiale di rivestimento all'uso previsto.

Come applicare questo alla tua decisione

La tua scelta dipende da ciò che apprezzi di più in una finitura. Il PVD eccelle dove la durabilità è una preoccupazione primaria.

- Se il tuo obiettivo principale è l'estetica e l'usura quotidiana (ad esempio, orologi, rubinetti, gioielli): il PVD offre una resistenza ai graffi e all'ossidazione ineguagliabile, garantendo che il prodotto appaia nuovo per anni più a lungo rispetto alle finiture tradizionali.

- Se il tuo obiettivo principale è la performance industriale (ad esempio, utensili da taglio, componenti meccanici): il PVD estende drasticamente la vita operativa del pezzo, riducendo i tempi di inattività e i costi a lungo termine.

- Se il tuo obiettivo principale è un prodotto premium e durevole: scegliere un prodotto con finitura PVD è un indicatore affidabile di qualità e un impegno per la longevità da parte del produttore.

Considerando il PVD come un miglioramento permanente della superficie del metallo, puoi selezionarlo con fiducia per applicazioni che richiedono la massima durabilità e resilienza.

Tabella riassuntiva:

| Attributo del rivestimento PVD | Vantaggio chiave |

|---|---|

| Legame molecolare | Crea una superficie micro-sottile e integrata che resiste a sfaldature e scrostature. |

| Durezza superficiale | Raggiunge fino a 2800 Vickers, fornendo eccellente resistenza ai graffi e all'usura. |

| Resistenza alla corrosione | Forma una barriera inerte contro umidità, sale e inquinanti per una stabilità a lungo termine. |

| Stabilità del colore | I colori sono parte integrante della finitura, prevenendo lo sbiadimento UV e l'usura nel tempo. |

| Impatto ambientale | Un processo a secco ed ecologico senza rifiuti pericolosi; i pezzi rivestiti sono riciclabili al 100%. |

Migliora la durabilità e le prestazioni del tuo prodotto con le soluzioni avanzate di rivestimento PVD di KINTEK. In qualità di specialisti in attrezzature e materiali di consumo da laboratorio, forniamo rivestimenti PVD che prolungano significativamente la vita utile di utensili e componenti, riducono i costi di manutenzione e garantiscono una resistenza superiore all'usura e alla corrosione. Che tu sia nel settore manifatturiero, della ricerca o nello sviluppo di beni di consumo premium, la nostra esperienza può aiutarti a raggiungere una qualità duratura. Contattaci oggi per discutere come i nostri rivestimenti PVD possono aggiungere valore ai tuoi prodotti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata da plasma a radiofrequenza

- Forno tubolare Slide PECVD con gassificatore liquido Macchina PECVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sterilizzatore spaziale a perossido di idrogeno

- Barca per l'evaporazione di molibdeno/tungsteno/tantalio - forma speciale

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la tecnica PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo del plasma nel PECVD? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da fase vapore assistita da plasma? Una soluzione di rivestimento a film sottile a bassa temperatura