Sì, i rivestimenti a deposizione fisica da vapore (PVD) sono altamente resistenti alla corrosione. Il processo deposita un film sottile, denso e non reattivo a livello atomico, creando una barriera durevole tra il materiale sottostante e gli elementi corrosivi. Questa tecnica di finitura avanzata migliora significativamente la capacità di un prodotto di resistere al degrado causato da umidità, sale e ossidazione.

Un rivestimento PVD fornisce uno scudo eccezionalmente resistente alla corrosione per la superficie di un materiale. Tuttavia, la sua efficacia finale non è determinata solo dal rivestimento, ma dal sistema completo: il film PVD che lavora in concerto con la resistenza alla corrosione del materiale substrato sottostante.

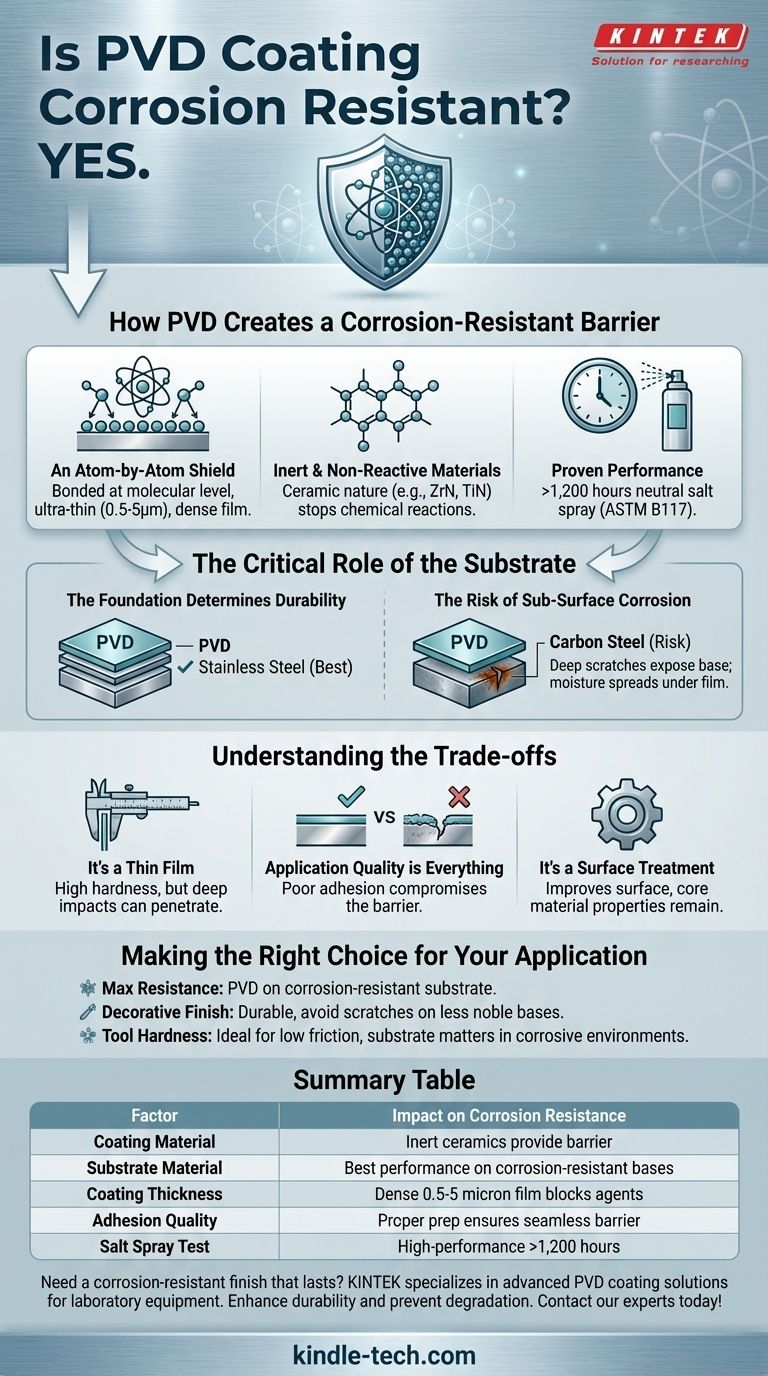

Come il PVD crea una barriera resistente alla corrosione

Uno scudo atomo per atomo

Il PVD non è una semplice vernice o placcatura; è un processo che lega un nuovo materiale al substrato a livello molecolare. Questo crea un film incredibilmente sottile—tipicamente da 0,5 a 5 micron—ma molto denso.

Questa densità è fondamentale per le sue qualità protettive. Il film agisce come una barriera fisica, impedendo all'ossigeno e ad altri agenti corrosivi di raggiungere il materiale di base.

Materiali inerti e non reattivi

I materiali utilizzati per i rivestimenti PVD, come il Nitruro di Zirconio (ZrN) o il Nitruro di Titanio (TiN), sono di natura ceramica. Questi materiali sono intrinsecamente stabili e non reattivi.

Applicando uno strato inerte su un metallo più reattivo, il rivestimento PVD interrompe efficacemente le reazioni chimiche che causano ruggine e altre forme di corrosione.

Prestazioni comprovate

I test standard del settore confermano questo alto livello di resistenza. Ad esempio, è stato dimostrato che alcuni rivestimenti PVD come il Nitruro di Zirconio superano le 1.200 ore di test di nebbia salina neutra (ASTM B117).

Questo livello di prestazione soddisfa o supera i requisiti per molte applicazioni industriali e architettoniche esigenti.

Il ruolo critico del substrato

Le fondamenta determinano la durabilità

Pensa a un rivestimento PVD come a un'armatura ad alta tecnologia. Sebbene l'armatura stessa sia forte, le sue prestazioni dipendono da ciò che si trova sotto di essa.

Il PVD è più efficace quando applicato a un substrato che ha già una buona resistenza alla corrosione, come l'acciaio inossidabile. Il PVD aggiunge durezza eccezionale e resistenza all'usura amplificando al contempo la durabilità intrinseca del materiale di base.

Il rischio di corrosione sottosuperficiale

Se un rivestimento PVD viene applicato a un materiale altamente incline alla ruggine, come l'acciaio al carbonio semplice, qualsiasi graffio profondo o poro microscopico nel rivestimento può diventare un punto di cedimento.

L'umidità può penetrare la breccia e attaccare direttamente il substrato. Questo può causare la diffusione della corrosione sotto il film PVD, causando infine il distacco o la sfogliatura del rivestimento.

Comprendere i compromessi

È un film sottile

Sebbene i rivestimenti PVD abbiano una durezza molto elevata, sono comunque estremamente sottili. Un solco o un graffio profondo causato da un impatto significativo può potenzialmente penetrare il film ed esporre il substrato.

Per la maggior parte delle applicazioni che comportano usura normale, questo non è un problema. Tuttavia, in ambienti estremamente abrasivi, l'integrità del film è fondamentale.

La qualità dell'applicazione è tutto

La resistenza alla corrosione di un rivestimento PVD dipende fortemente dalla sua adesione al substrato. Una superficie adeguatamente preparata e un processo di deposizione ben controllato sono fondamentali.

Una scarsa adesione può portare a difetti nel film, compromettendo la sua capacità di agire come una barriera protettiva senza soluzione di continuità.

È un trattamento superficiale, non un cambiamento del materiale di massa

Il PVD migliora le proprietà superficiali di un oggetto—durezza, basso attrito e resistenza alla corrosione—ma non modifica le proprietà meccaniche fondamentali del materiale di base stesso.

Il metallo sottostante mantiene la sua forza, flessibilità e caratteristiche termiche originali.

Fare la scelta giusta per la tua applicazione

Scegliere il PVD significa comprendere il tuo obiettivo primario e l'ambiente che il prodotto dovrà affrontare.

- Se la tua attenzione principale è la massima resistenza alla corrosione e all'usura: Applica il PVD su un substrato già resistente alla corrosione come acciaio inossidabile o leghe di titanio.

- Se la tua attenzione principale è aggiungere una finitura decorativa: Il PVD è un'ottima scelta per la durabilità, ma l'integrità a lungo termine su un materiale di base meno nobile (come l'ottone) dipenderà dall'evitare graffi profondi.

- Se la tua attenzione principale è migliorare la durezza degli utensili per il taglio: Il PVD è ideale in quanto fornisce una superficie dura e a basso attrito, ma la scelta del substrato rimane importante se l'utensile verrà utilizzato in un ambiente corrosivo.

Considerando il PVD come una parte di un sistema di materiali completo, puoi prendere una decisione informata che garantisca prestazioni e durata a lungo termine.

Tabella riassuntiva:

| Fattore | Impatto sulla resistenza alla corrosione |

|---|---|

| Materiale del rivestimento | Le ceramiche inerti come ZrN o TiN forniscono una barriera non reattiva. |

| Materiale del substrato | Le migliori prestazioni su basi resistenti alla corrosione come l'acciaio inossidabile. |

| Spessore del rivestimento | Un film denso di 0,5-5 micron blocca fisicamente gli agenti corrosivi. |

| Qualità dell'adesione | Una preparazione superficiale adeguata assicura una barriera protettiva senza soluzione di continuità. |

| Test di nebbia salina (ASTM B117) | I rivestimenti ad alte prestazioni possono superare le 1.200 ore di resistenza. |

Hai bisogno di una finitura resistente alla corrosione che duri? KINTEK è specializzata in soluzioni di rivestimento PVD avanzate per apparecchiature e materiali di consumo da laboratorio. I nostri rivestimenti migliorano la durata, prevengono il degrado e assicurano prestazioni a lungo termine in ambienti esigenti. Contatta oggi i nostri esperti per proteggere i tuoi investimenti di laboratorio con un sistema di rivestimento PVD su misura!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione