Per la maggior parte delle applicazioni moderne, sì. La deposizione fisica da vapore (PVD) è un processo di rivestimento più avanzato e robusto rispetto alla tradizionale galvanica. Il PVD offre una durata superiore, resistenza all'usura e alla corrosione, ed è un processo significativamente più ecologico, rendendolo la scelta preferita per finiture decorative ad alte prestazioni e di pregio.

La differenza fondamentale non è solo il rivestimento finale, ma il processo stesso. Il PVD crea un film sottile legato molecolarmente alla superficie in un ambiente ad alto vuoto, mentre la galvanica utilizza un processo chimico a umido per depositare uno strato più morbido più incline all'usura e all'ossidazione.

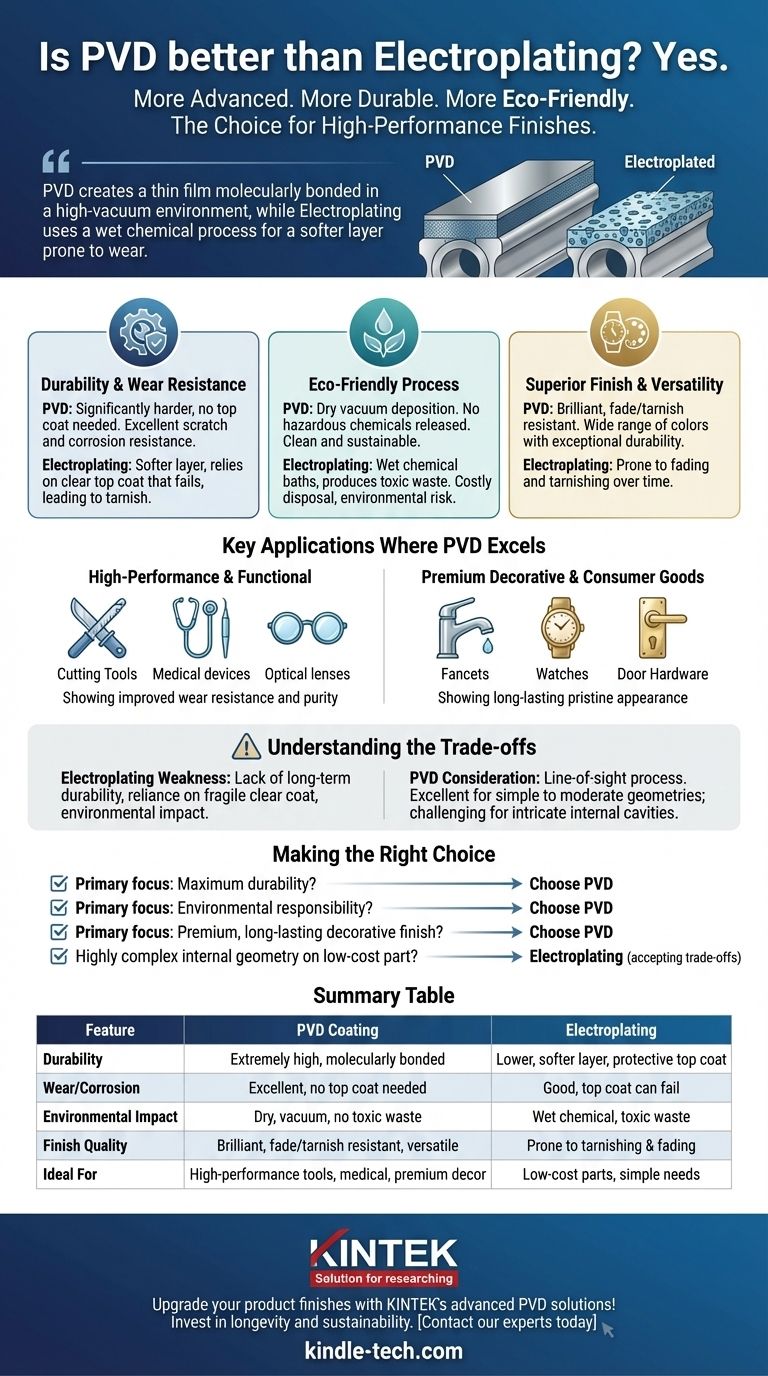

Perché il PVD supera la galvanica

La questione della durata e della resistenza all'usura

I rivestimenti PVD sono significativamente più duri e più resistenti alla corrosione rispetto alle finiture galvanizzate. Ciò è dovuto al fatto che il processo PVD crea uno strato estremamente denso e legato sulla superficie del pezzo.

A differenza di molte finiture galvanizzate su materiali come ottone o nichel, il PVD non richiede un rivestimento protettivo trasparente. Questo è fondamentale, poiché il rivestimento trasparente su un articolo galvanizzato è spesso il primo punto di cedimento, degradandosi nel tempo e causando ossidazione e corrosione.

La durezza intrinseca dei rivestimenti PVD riduce inoltre l'attrito e migliora la resistenza all'ossidazione, prolungando la vita del componente.

Un processo più pulito ed ecologico

La galvanica è un processo chimico a umido che comporta l'immersione dei pezzi in bagni contenenti sostanze chimiche pericolose. Questo processo genera rifiuti tossici che richiedono uno smaltimento attento e costoso.

Il PVD, al contrario, è un metodo di deposizione a secco sotto vuoto. Non rilascia sostanze chimiche nocive nell'ambiente, rendendolo una tecnologia molto più pulita e sostenibile.

Finitura superiore e versatilità estetica

Il PVD fornisce una finitura brillante e durevole che è altamente resistente allo sbiadimento e all'ossidazione che affliggono molti prodotti galvanizzati.

Inoltre, il processo PVD consente una vasta gamma di colori e finiture, mantenendo al contempo una durata eccezionale. Ciò lo rende ideale sia per applicazioni funzionali che per pezzi decorativi di fascia alta dove l'aspetto è fondamentale.

Applicazioni chiave in cui il PVD eccelle

Rivestimenti funzionali e ad alte prestazioni

La purezza, la durezza e la sottigliezza dei rivestimenti PVD li rendono essenziali per le applicazioni in cui le prestazioni non sono negoziabili.

Ciò include utensili da taglio, stampi e matrici, che beneficiano di una maggiore resistenza all'usura. Viene utilizzato anche in dispositivi medici, lenti ottiche e componenti a semiconduttore dove la durata e la pulizia sono cruciali.

Beni decorativi di pregio e di consumo

Per i prodotti che devono resistere all'uso quotidiano mantenendo un aspetto impeccabile, il PVD è la scelta superiore.

È frequentemente utilizzato per rubinetti, ferramenta per porte, orologi e altri articoli in cui la finitura deve resistere a graffi, prodotti chimici per la pulizia e ossidazione per tutta la vita del prodotto.

Comprendere i compromessi

La debolezza intrinseca della galvanica

Il principale svantaggio della galvanica è la sua mancanza di durata a lungo termine. Il rivestimento è più morbido e si basa su un rivestimento protettivo trasparente che può essere facilmente compromesso, portando al cedimento.

La sua dipendenza da materiali pericolosi la rende anche un processo sempre più indesiderabile sia dal punto di vista normativo che ambientale.

La considerazione principale per il PVD

Sebbene superiore quasi in ogni parametro di prestazione, il processo PVD presenta considerazioni pratiche. È un processo a linea di vista, il che significa che il materiale di rivestimento viaggia in linea retta verso il substrato.

Ciò lo rende eccezionalmente efficace per rivestire superfici con geometrie semplici o moderatamente complesse. Tuttavia, rivestire l'interno di tubi molto lunghi e stretti o cavità interne estremamente intricate può essere più impegnativo rispetto a un processo a immersione come la galvanica.

Fare la scelta giusta per il tuo obiettivo

- Se la tua attenzione principale è la massima durata, resistenza all'usura e longevità: Scegli il PVD. La sua finitura legata molecolarmente è insuperabile nel resistere a graffi, corrosione e ossidazione.

- Se la tua attenzione principale è la responsabilità ambientale e la pulizia del processo: Scegli il PVD. È un processo a secco, non inquinante, a differenza dei bagni chimici richiesti per la galvanica.

- Se la tua attenzione principale è una finitura decorativa di pregio e duratura: Scegli il PVD. Offre una finitura brillante che non sbiadisce né si ossida ed è disponibile in un'ampia varietà di colori.

- Se stai rivestendo una geometria interna molto complessa su un pezzo a basso costo e a basse prestazioni: La galvanica potrebbe essere tecnicamente fattibile, ma devi accettare i significativi compromessi in termini di durata e impatto ambientale.

In definitiva, scegliere il PVD è un investimento in prestazioni superiori, longevità e responsabilità ambientale.

Tabella riassuntiva:

| Caratteristica | Rivestimento PVD | Galvanica |

|---|---|---|

| Durata | Estremamente elevata, legata molecolarmente | Strato più morbido e inferiore con rivestimento protettivo |

| Resistenza all'usura/Corrosione | Eccellente, non è necessario un rivestimento superiore | Buona, ma il rivestimento superiore può cedere |

| Impatto ambientale | Processo a secco, sottovuoto, nessun rifiuto pericoloso | Processo chimico a umido, produce rifiuti tossici |

| Qualità della finitura | Brillante, resistente allo sbiadimento e all'ossidazione, colori versatili | Soggetta a ossidazione e sbiadimento nel tempo |

| Ideale per | Utensili ad alte prestazioni, dispositivi medici, decorazioni di pregio | Pezzi a basso costo con esigenze di durata semplici |

Migliora le finiture dei tuoi prodotti con le soluzioni PVD avanzate di KINTEK!

In qualità di specialista in apparecchiature e materiali di consumo da laboratorio, KINTEK comprende l'esigenza critica di rivestimenti durevoli e ad alte prestazioni. La nostra tecnologia di rivestimento PVD offre una resistenza all'usura, una protezione dalla corrosione e una versatilità estetica senza pari per le vostre applicazioni più esigenti, il tutto attraverso un processo ecologicamente responsabile.

Che tu stia sviluppando dispositivi medici, utensili di precisione o beni di consumo di pregio, investire nel PVD significa investire in longevità e sostenibilità.

Contatta oggi i nostri esperti per scoprire come i rivestimenti PVD di KINTEK possono migliorare le prestazioni e il valore del tuo prodotto.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è il rivestimento diamantato CVD? Coltivare uno strato di diamante super duro e ad alte prestazioni

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali