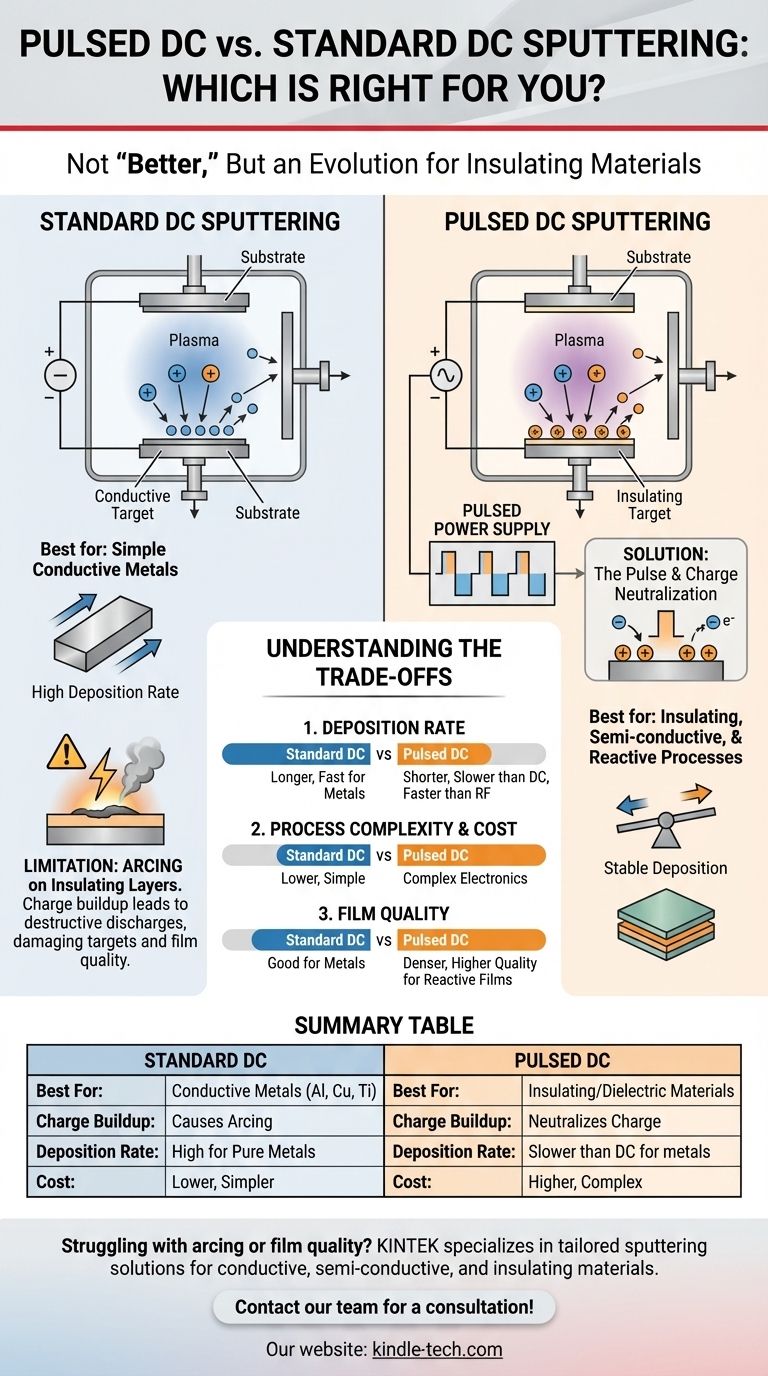

Per essere diretti, lo sputtering DC pulsato non è intrinsecamente "migliore" dello sputtering DC standard. Piuttosto, è un'evoluzione avanzata progettata per risolvere una limitazione critica del metodo DC standard. La scelta tra i due dipende interamente dal tipo di materiale che si sta depositando. Per semplici metalli conduttivi, il DC standard è spesso più veloce ed economico. Per materiali isolanti o semiconduttivi, il DC pulsato è essenziale per un processo stabile.

La differenza fondamentale risiede nella gestione della carica elettrica. Lo sputtering DC standard è la soluzione ideale per i target conduttivi, ma fallisce quando si formano strati isolanti, causando archi distruttivi. Lo sputtering DC pulsato risolve questo problema di formazione di archi, estendendo il processo a una gamma molto più ampia di materiali con velocità di deposizione spesso di gran lunga superiori a quelle dello sputtering RF.

Le Basi: Comprendere lo Sputtering DC Standard

Come Funziona

In termini più semplici, lo sputtering DC (Corrente Continua) standard comporta l'applicazione di una tensione negativa costante a un materiale target all'interno di una camera a vuoto. Questo crea un plasma, e gli ioni positivi di questo plasma accelerano verso il target caricato negativamente, colpendolo con forza sufficiente a espellere, o "sputterare", atomi. Questi atomi sputtered viaggiano quindi e si depositano sul substrato, formando un film sottile.

Punti di Forza Chiave

I principali vantaggi dello sputtering DC standard sono la sua semplicità, l'elevata velocità di deposizione e il basso costo. Gli alimentatori sono relativamente economici e facili da controllare, rendendolo il metodo più economico ed efficiente per depositare materiali conduttivi come metalli puri e ossidi conduttivi trasparenti.

La Limitazione Critica: La Formazione di Archi

Il processo funziona perfettamente finché il materiale target rimane elettricamente conduttivo. Tuttavia, se si tenta di sputterare un materiale isolante (dielettrico) o si utilizza un gas reattivo che forma uno strato isolante sul target (come l'ossigeno che forma un ossido), sorge un problema importante.

Gli ioni positivi del plasma rimangono intrappolati sulla superficie non conduttiva del target. Questo accumulo di carica alla fine raggiunge un punto in cui si scarica catastroficamente sotto forma di un potente arco. Questi archi possono danneggiare il target, l'alimentatore e distruggere la qualità del film in fase di deposizione.

L'Evoluzione: Come il DC Pulsato Risolve il Problema degli Archi

Il Meccanismo Fondamentale: L'Impulso

Lo sputtering DC pulsato affronta direttamente il problema degli archi. Invece di una tensione DC costante, l'alimentatore eroga la tensione negativa in brevi raffiche o impulsi ad alta frequenza (tipicamente nell'intervallo da decine a centinaia di kHz).

Il Tempo di 'Off' è Fondamentale

Fondamentalmente, tra ogni impulso negativo, viene applicata una breve tensione a polarità inversa (positiva). Questo breve impulso positivo attrae elettroni dal plasma, che neutralizzano efficacemente la carica positiva che ha iniziato ad accumularsi sulla superficie del target durante l'impulso di sputtering principale.

Il Risultato: Deposizione Stabile e Senza Archi

Neutralizzando continuamente questo accumulo di carica prima che possa raggiungere un punto critico, la tecnologia DC pulsata previene la formazione di archi. Ciò rende possibile sputterare in modo affidabile composti dielettrici o eseguire processi di sputtering reattivo per periodi prolungati senza instabilità, colmando il divario tra le capacità dei sistemi DC e RF.

Comprendere i Compromessi

Scegliere una tecnologia comporta sempre un bilanciamento tra benefici e svantaggi. Il DC pulsato è potente, ma non è un sostituto universale del DC standard.

Velocità di Deposizione

Mentre il DC pulsato offre velocità di deposizione molto più elevate rispetto all'RF per i materiali dielettrici, è tipicamente più lento del DC standard per la deposizione di un metallo puro e conduttivo. Il breve tempo di "off" nel ciclo di lavoro, sebbene necessario, significa che viene impiegato meno tempo per lo sputtering attivo rispetto a un processo DC continuo alla stessa potenza di picco.

Complessità e Costo del Processo

La semplicità è un vantaggio importante del DC standard. Gli alimentatori sono semplici e meno costosi. Gli alimentatori DC pulsati sono significativamente più complessi e costosi a causa dell'elettronica avanzata necessaria per generare e controllare gli impulsi ad alta frequenza e le inversioni di tensione.

Qualità e Densità del Film

In molte applicazioni di sputtering reattivo (ad esempio, la deposizione di nitruro di titanio o ossido di alluminio), il DC pulsato può produrre film più densi e di qualità superiore. L'elevata densità di plasma raggiunta al picco di ogni impulso può portare a una migliore morfologia e stechiometria del film rispetto ad altri metodi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dal tuo materiale specifico e dagli obiettivi del processo.

- Se il tuo obiettivo principale è la deposizione economica di metalli puri (come alluminio, rame o titanio): Lo sputtering DC standard è la scelta superiore per la sua velocità, semplicità e basso costo delle apparecchiature ineguagliabili.

- Se il tuo obiettivo principale è lo sputtering reattivo (deposizione di ossidi, nitruri) o lo sputtering di materiali semiconduttivi: Lo sputtering DC pulsato è la tecnologia essenziale per prevenire la formazione di archi e garantire un processo di deposizione stabile, ripetibile e ad alta velocità.

- Se il tuo obiettivo principale è la deposizione di materiali altamente isolanti dove la velocità di deposizione non è critica: Lo sputtering RF rimane un'opzione affidabile, ma il DC pulsato è spesso preferito in ambienti industriali per il suo significativo vantaggio in termini di velocità.

Comprendendo il ruolo fondamentale dell'accumulo di carica e della formazione di archi, puoi selezionare con sicurezza la tecnica di sputtering che si allinea perfettamente con il tuo materiale, il tuo budget e i tuoi obiettivi di produzione.

Tabella riassuntiva:

| Caratteristica | Sputtering DC Standard | Sputtering DC Pulsato |

|---|---|---|

| Ideale per | Metalli conduttivi (Al, Cu, Ti) | Materiali isolanti/dielettrici, processi reattivi |

| Accumulo di Carica | Causa archi su strati isolanti | Neutralizza la carica, previene gli archi |

| Velocità di Deposizione | Elevata per metalli puri | Più lenta del DC per i metalli, ma più veloce dell'RF per i dielettrici |

| Costo e Complessità | Costo inferiore, alimentatore più semplice | Costo più elevato, elettronica più complessa |

| Qualità del Film | Buona per i metalli | Film più densi e di qualità superiore nei processi reattivi |

Hai problemi con la formazione di archi o la qualità del film nel tuo processo di sputtering? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni di sputtering su misura per laboratori che lavorano con materiali conduttivi, semiconduttivi e isolanti. I nostri esperti possono aiutarti a scegliere la tecnologia giusta—che si tratti di DC standard per la deposizione economica di metalli o di DC pulsato per processi reattivi stabili—per migliorare i risultati dei tuoi film sottili e l'efficienza del laboratorio. Contatta il nostro team oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione