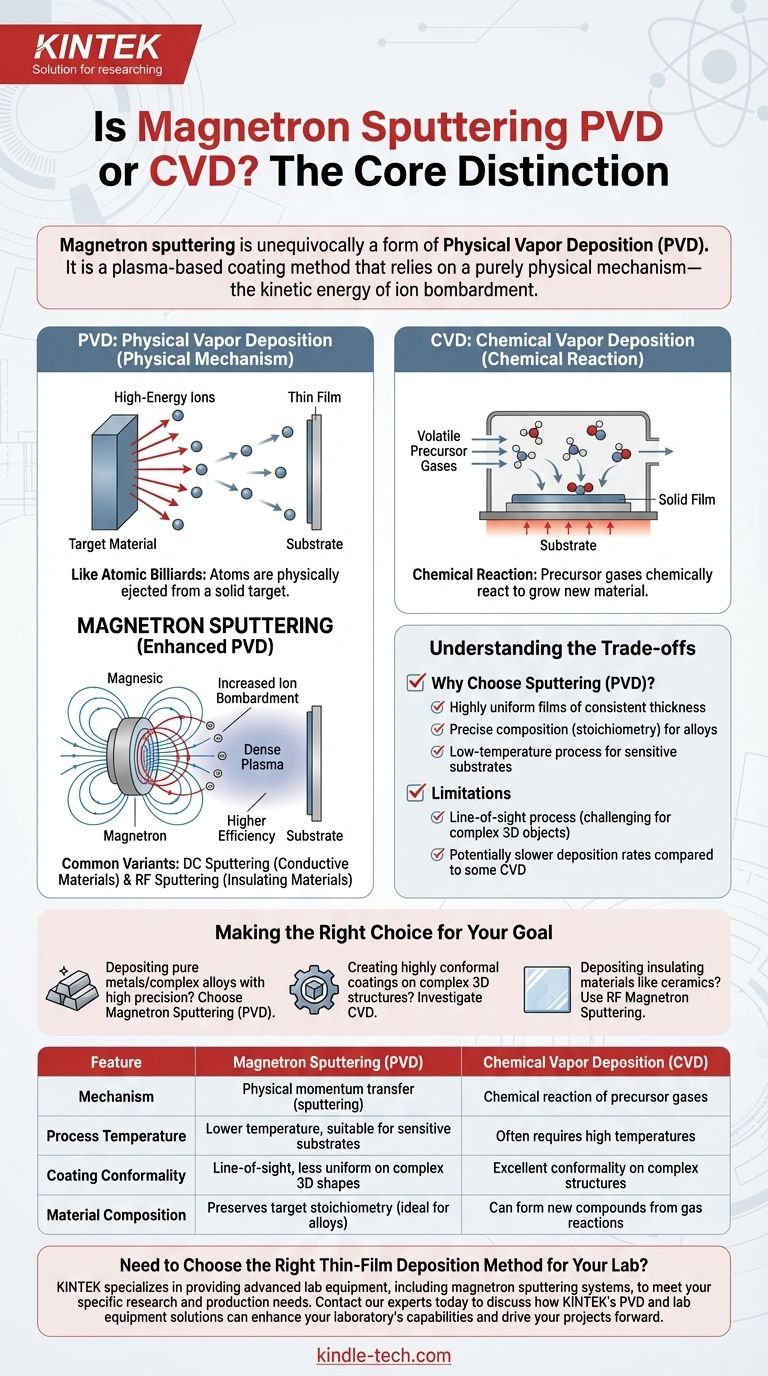

Lo sputtering a magnetron è inequivocabilmente una forma di deposizione fisica da fase vapore (PVD). È un metodo di rivestimento basato sul plasma che si basa su un meccanismo puramente fisico – l'energia cinetica del bombardamento ionico – per trasferire materiale da un target sorgente a un substrato. Questo lo colloca nettamente nella categoria PVD, separato dalla deposizione chimica da fase vapore (CVD), che utilizza reazioni chimiche per formare film.

La distinzione fondamentale è semplice: il PVD sposta fisicamente atomi da un target solido a un substrato, come una verniciatura a spruzzo microscopica. Il CVD utilizza gas precursori che reagiscono chimicamente sulla superficie del substrato per far crescere un nuovo materiale. Lo sputtering a magnetron è una forma avanzata di questo processo di "spruzzatura" fisica.

La Distinzione Fondamentale: Deposizione Fisica vs. Chimica

Per capire perché lo sputtering a magnetron è PVD, è essenziale cogliere la differenza fondamentale tra queste due grandi famiglie di deposizione di film sottili.

Comprendere la Deposizione Fisica da Fase Vapore (PVD)

Il PVD comprende una serie di metodi di deposizione sotto vuoto in cui un materiale viene trasformato in fase vapore attraverso mezzi fisici.

Il processo è meccanico a livello atomico. Un materiale sorgente solido, noto come "target", viene bombardato con energia, causando l'espulsione di atomi o molecole. Queste particelle espulse viaggiano attraverso il vuoto e si condensano su un substrato, formando un film sottile.

Il Principio dello Sputtering

Lo sputtering è una tecnica PVD fondamentale che funziona come un gioco di biliardo atomico.

Ioni ad alta energia, tipicamente provenienti da un gas inerte come l'argon, vengono accelerati verso il materiale target. L'impatto di questi ioni sbatte fisicamente gli atomi dalla superficie del target. Questo processo è una vaporizzazione non termica, guidata interamente dal trasferimento di momento.

Cosa Definisce la Deposizione Chimica da Fase Vapore (CVD)?

Il CVD opera su un principio completamente diverso. Implica l'introduzione di uno o più gas precursori volatili in una camera di reazione.

Questi gas si decompongono o reagiscono tra loro sulla e vicino alla superficie del substrato riscaldato, lasciando dietro di sé un film solido. La caratteristica distintiva è il cambiamento chimico da gas a solido, che è fondamentalmente assente nello sputtering PVD.

Come lo Sputtering a Magnetron Affina il Processo PVD

Lo sputtering a magnetron non è una categoria diversa; è un'evoluzione altamente efficiente e ampiamente utilizzata della tecnica di sputtering di base.

Il Ruolo del Plasma

Come altri metodi di sputtering, il processo inizia creando un plasma – un gas ionizzato e surriscaldato – per fungere da sorgente di ioni ad alta energia per il bombardamento.

Il Miglioramento "a Magnetron"

L'innovazione chiave è l'uso di un potente campo magnetico (dal magnetron) posizionato dietro il target di sputtering.

Questo campo magnetico intrappola gli elettroni vicino alla superficie del target. Questi elettroni intrappolati sono costretti a viaggiare su un percorso a spirale, aumentando drasticamente la probabilità che collidano e ionizzino gli atomi di gas neutri.

Ciò crea un plasma molto più denso e stabile direttamente di fronte al target, portando a una frequenza di bombardamento ionico significativamente più elevata e, di conseguenza, a un processo di deposizione più rapido ed efficiente.

Varianti Comuni: Sputtering DC vs. RF

La tecnologia è versatile, con due tipi principali:

- Sputtering DC (Corrente Continua): Ideale per depositare materiali elettricamente conduttivi.

- Sputtering RF (Radio Frequenza): Utilizzato per depositare materiali elettricamente isolanti (dielettrici), poiché il campo alternato impedisce l'accumulo di carica sul target.

Comprendere i Compromessi

La scelta di un metodo di deposizione richiede la comprensione dei suoi punti di forza e di debolezza intrinseci.

Perché Scegliere lo Sputtering (PVD)?

Lo sputtering a magnetron è apprezzato per la sua capacità di produrre film altamente uniformi di spessore costante. Poiché trasferisce fisicamente il materiale target, eccelle nel depositare materiali complessi come le leghe mantenendo con precisione la loro composizione chimica originale (stechiometria).

È anche un processo a temperatura relativamente bassa rispetto a molte tecniche CVD, rendendolo adatto per substrati sensibili alla temperatura.

Limitazioni e Considerazioni

Lo sputtering è un processo a linea di vista. Ciò significa che può essere difficile ottenere un rivestimento uniforme su oggetti tridimensionali complessi con trincee profonde o superfici nascoste.

Inoltre, i tassi di deposizione per lo sputtering, sebbene migliorati dal magnetron, possono essere ancora più lenti di alcuni CVD ad alta velocità o di altri processi di evaporazione PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo corretto dipende interamente dal materiale che stai depositando e dalle proprietà desiderate del film finale.

- Se il tuo obiettivo principale è depositare metalli puri o leghe complesse con alta precisione: Lo sputtering a magnetron è una scelta eccellente grazie al suo meccanismo di trasferimento fisico che preserva la composizione del materiale.

- Se il tuo obiettivo principale è creare rivestimenti altamente conformi su strutture 3D complesse: Dovresti indagare sul CVD, poiché il suo processo di reazione chimica in fase gassosa non è limitato dalla deposizione a linea di vista.

- Se il tuo obiettivo principale è depositare materiali isolanti come ceramiche o ossidi: Lo sputtering a magnetron RF è la tecnica PVD specifica progettata per gestire efficacemente questi target non conduttivi.

Comprendere la distinzione fondamentale tra processi fisici e chimici è la chiave per selezionare la tecnologia ideale di deposizione di film sottili per la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Sputtering a Magnetron (PVD) | Deposizione Chimica da Fase Vapore (CVD) |

|---|---|---|

| Meccanismo | Trasferimento di momento fisico (sputtering) | Reazione chimica di gas precursori |

| Temperatura di Processo | Temperatura più bassa, adatta per substrati sensibili | Spesso richiede alte temperature |

| Conformità del Rivestimento | Linea di vista, meno uniforme su forme 3D complesse | Eccellente conformità su strutture complesse |

| Composizione del Materiale | Preserva la stechiometria del target (ideale per leghe) | Può formare nuovi composti da reazioni gassose |

Devi Scegliere il Giusto Metodo di Deposizione di Film Sottili per il Tuo Laboratorio?

Comprendere la differenza tra PVD e CVD è fondamentale per ottenere i risultati di rivestimento desiderati. KINTEK è specializzata nel fornire attrezzature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron, per soddisfare le tue specifiche esigenze di ricerca e produzione.

Sia che tu stia depositando metalli puri, leghe complesse o ceramiche isolanti, la nostra esperienza ti assicura di ottenere la soluzione giusta per film sottili precisi e di alta qualità.

Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK per PVD e attrezzature da laboratorio possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati