Sì, la Deposizione Chimica da Vapore (CVD) è un processo chimico fondamentale utilizzato per produrre alcuni dei materiali più avanzati nella tecnologia moderna. Funziona introducendo gas reattivi (precursori) in una camera, dove subiscono una reazione chimica e depositano un film sottile solido ad alta purezza su una superficie (substrato). Questo metodo è indispensabile per la produzione di tutto, dai chip per computer ai rivestimenti durevoli per utensili industriali.

La CVD non è semplicemente una tecnica di rivestimento; è un metodo di ingegneria su scala atomica. Controllando con precisione le reazioni chimiche in fase gassosa, possiamo costruire film sottili ultra-puri e altamente uniformi con proprietà che sono spesso impossibili da ottenere con mezzi convenzionali.

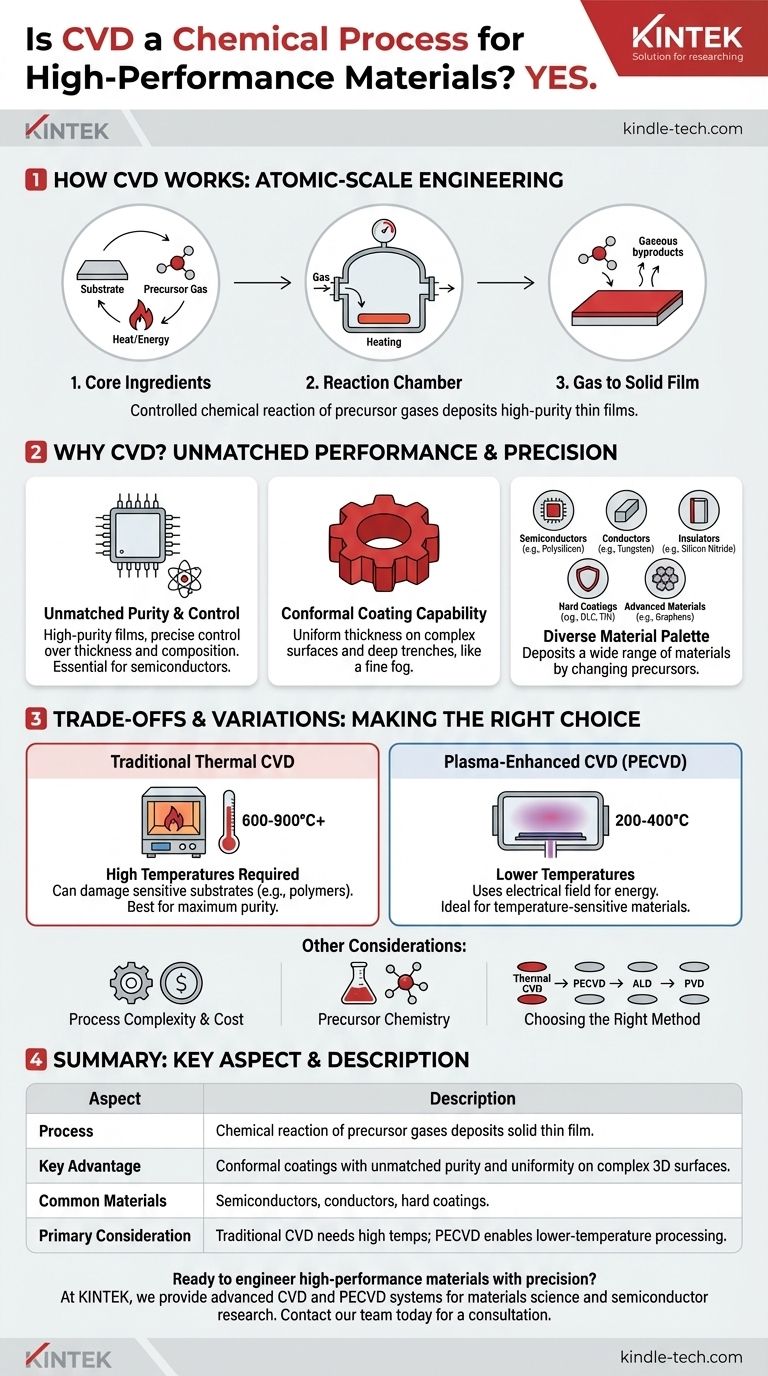

Come funziona la CVD a livello fondamentale

Per capire perché la CVD è così potente, devi prima comprenderne il meccanismo centrale. Il processo è una sequenza di eventi attentamente orchestrata che si svolge in un ambiente controllato.

Gli ingredienti principali

Il processo si basa su tre componenti chiave: un substrato, che è il materiale da rivestire; i precursori, che sono gas volatili contenenti gli atomi che si desidera depositare; e l'energia, tipicamente sotto forma di calore, per guidare la reazione chimica.

L'ambiente della camera di reazione

La CVD viene eseguita in una camera a vuoto sigillata. Questo ambiente controllato è fondamentale per due ragioni: previene reazioni indesiderate con l'aria (come l'ossidazione) e consente un controllo preciso sulla pressione e sulla concentrazione dei gas precursori.

Dal gas al film solido

Una volta che il substrato viene riscaldato alla temperatura target, vengono introdotti i gas precursori. Questi gas diffondono verso il substrato caldo, dove si decompongono e reagiscono. Questa reazione chimica porta alla "condensazione" o deposizione del materiale solido desiderato sul substrato, costruendo un film sottile strato per strato di atomi.

La creazione di sottoprodotti

Come suggerisce il nome "Deposizione Chimica da Vapore", si verifica una vera e propria reazione chimica. Ciò significa che, oltre al film solido, vengono creati anche sottoprodotti gassosi. Questi prodotti di scarto vengono continuamente rimossi dalla camera dal sistema a vuoto.

Perché la CVD è essenziale per i materiali ad alte prestazioni

La natura unica del processo CVD è direttamente responsabile delle qualità superiori dei film che produce. Viene scelta quando prestazioni, purezza e precisione non sono negoziabili.

Purezza e controllo ineguagliabili

Poiché i precursori sono gas altamente purificati, i film risultanti possono raggiungere livelli di purezza eccezionali. Questo è assolutamente critico nell'industria dei semiconduttori, dove anche pochi atomi estranei possono rovinare un microchip. Il processo consente un controllo preciso sullo spessore e sulla composizione del film.

Capacità di rivestimento conforme

Uno dei vantaggi più significativi della CVD è la sua capacità di creare rivestimenti conformi. Ciò significa che il film si deposita con uno spessore perfettamente uniforme su superfici complesse, tridimensionali e trincee profonde. Pensatelo non come verniciare a spruzzo una superficie da un'angolazione, ma come una nebbia che si deposita uniformemente su ogni caratteristica di un paesaggio intricato.

Una vasta gamma di materiali

La CVD non è limitata a un singolo materiale. Cambiando i gas precursori, è possibile depositare una gamma incredibilmente ampia di materiali, tra cui:

- Semiconduttori: Polisilicio e biossido di silicio per microchip.

- Conduttori: Tungsteno e rame per il cablaggio all'interno dei chip.

- Isolanti: Nitruro di silicio e ossinitruro di silicio per isolare elettricamente i componenti.

- Rivestimenti duri: Carbonio simile al diamante (DLC) e nitruro di titanio (TiN) per utensili resistenti all'usura.

- Materiali avanzati: Grafene e altri materiali 2D per l'elettronica di prossima generazione.

Comprendere i compromessi e le variazioni

Sebbene potente, la CVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Requisiti di alta temperatura

La CVD termica tradizionale spesso richiede temperature molto elevate (600-900°C o superiori) per fornire l'energia necessaria per le reazioni chimiche. Queste temperature possono danneggiare o fondere molti substrati, come plastiche o wafer di silicio completamente lavorati.

La soluzione: CVD potenziata al plasma (PECVD)

Per superare le limitazioni di temperatura, è stata sviluppata la CVD potenziata al plasma (PECVD). In questa variante, un campo elettrico viene utilizzato per creare un plasma (un gas ionizzato). Il plasma energetico fornisce l'energia per scomporre i gas precursori a temperature molto più basse (tipicamente 200-400°C), rendendola compatibile con materiali più sensibili.

Complessità e costi del processo

I reattori CVD sono apparecchiature complesse e costose. Richiedono un controllo sofisticato su sistemi ad alto vuoto, flussi di gas, temperatura e alimentazione. Il processo può anche essere più lento rispetto ad altri metodi di deposizione come la Deposizione Fisica da Vapore (PVD).

La sfida della chimica dei precursori

Il successo di un processo CVD dipende dai prodotti chimici precursori. Un precursore ideale deve essere sufficientemente volatile da essere trasportato come gas, sufficientemente stabile da non decomporsi durante la consegna e sufficientemente reattivo da depositare un film puro alla temperatura desiderata senza lasciare contaminanti. Lo sviluppo e l'approvvigionamento di questi prodotti chimici possono rappresentare una sfida significativa.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale, dal substrato e dal risultato desiderato.

- Se il tuo obiettivo principale è la massima purezza e cristallinità del film: La CVD termica tradizionale ad alta temperatura è spesso lo standard aureo, a condizione che il tuo substrato possa tollerare il calore.

- Se stai lavorando con substrati sensibili alla temperatura come polimeri o elettronica lavorata: La CVD potenziata al plasma (PECVD) è la scelta necessaria per consentire la deposizione senza causare danni termici.

- Se hai bisogno di un controllo assoluto, atomo per atomo, per rivestire nanostrutture 3D estremamente complesse: La Deposizione di Strati Atomici (ALD), un sottotipo altamente controllato di CVD, è la tecnica superiore.

- Se il costo e la velocità di deposizione sono più critici della perfezione ultima del film per un semplice rivestimento: La Deposizione Fisica da Vapore (PVD) potrebbe essere un'alternativa più adatta da considerare.

Comprendendo questi principi fondamentali, puoi selezionare la tecnica precisa necessaria per ingegnerizzare i materiali dall'atomo in su per la tua specifica applicazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | La reazione chimica dei gas precursori deposita un film sottile solido su un substrato. |

| Vantaggio chiave | Rivestimenti conformi con purezza e uniformità ineguagliabili su superfici 3D complesse. |

| Materiali comuni | Semiconduttori (es. polisilicio), conduttori (es. tungsteno), rivestimenti duri (es. TiN, DLC). |

| Considerazione primaria | La CVD tradizionale richiede alte temperature; la PECVD consente la lavorazione a basse temperature. |

Pronto a ingegnerizzare materiali ad alte prestazioni con precisione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi CVD e PECVD, per soddisfare le esigenze impegnative della scienza dei materiali e della ricerca sui semiconduttori. Le nostre soluzioni ti consentono di creare film sottili ultra-puri e uniformi per applicazioni che vanno dai microchip ai rivestimenti resistenti all'usura.

Discutiamo come la nostra esperienza può accelerare la tua R&S. Contatta il nostro team oggi per una consulenza personalizzata sulle sfide specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come si confronta lo sputtering RF con lo sputtering DC in termini di velocità di deposizione e costo?

- Cos'è la teoria della deposizione fisica da vapore? Una guida ai principi del rivestimento PVD

- Qual è il processo di deposizione a fascio ionico? Ottieni una precisione ineguagliabile nel rivestimento di film sottili

- Cos'è il processo di deposizione in fase vapore? Una guida ai rivestimenti sottili CVD e PVD

- Quali sono i potenziali usi del grafene? Sbloccare l'elettronica, l'energia e i materiali di prossima generazione

- Come fanno i sistemi di deposizione chimica da vapore (CVD) a garantire la qualità del materiale? Controllo di precisione per elettrodi rivestiti di grafene

- Come funziona il LCVD termico? Padronanza della deposizione localizzata di precisione e della microfabbricazione diretta

- Quali sono i vantaggi del rivestimento diamantato? Ottieni una resistenza all'usura e prestazioni ineguagliabili