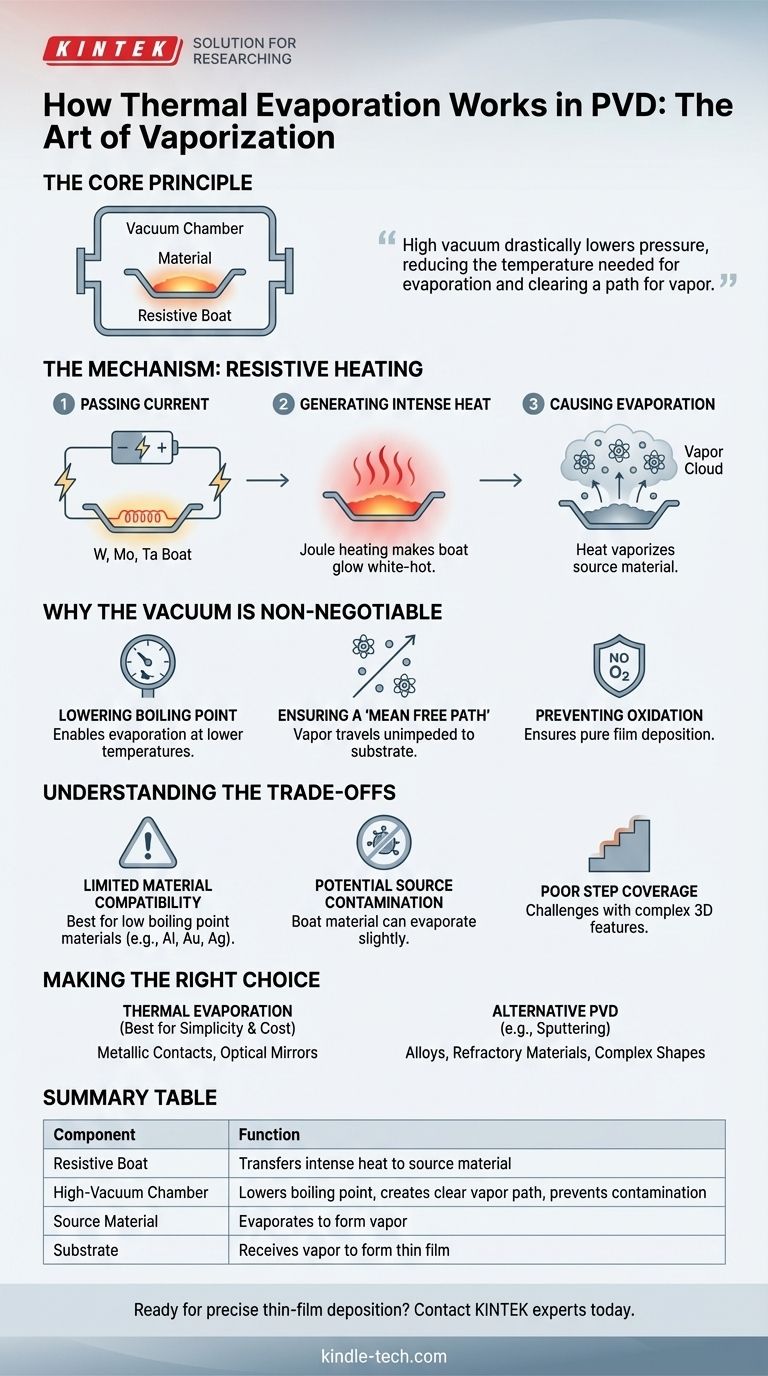

Nell'evaporazione termica, il materiale sorgente viene vaporizzato posizionandolo in un contenitore, spesso chiamato "barchetta" (boat), che viene poi riscaldato a una temperatura molto elevata utilizzando la resistenza elettrica. Questo processo viene condotto all'interno di una camera ad alto vuoto, che abbassa il punto di ebollizione del materiale e consente al vapore risultante di viaggiare senza ostacoli verso il substrato, dove condensa per formare un film sottile.

Il principio fondamentale non riguarda solo il riscaldamento del materiale fino all'ebollizione. Riguarda l'utilizzo di un alto vuoto per abbassare drasticamente la pressione, il che a sua volta riduce la temperatura necessaria per l'evaporazione e sgombra un percorso affinché il vapore viaggi direttamente verso il bersaglio.

Il Meccanismo Centrale: Riscaldamento Resistivo

L'evaporazione termica è una delle forme più semplici di deposizione fisica da fase vapore (PVD) perché il suo meccanismo di vaporizzazione è diretto. Si basa su un principio noto come riscaldamento Joule.

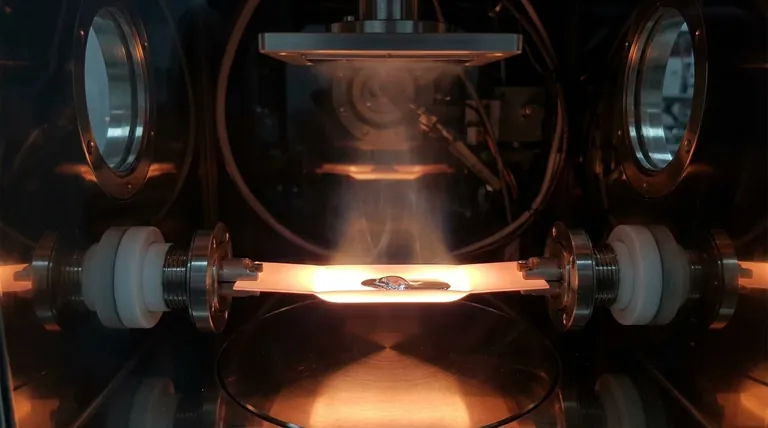

Passaggio di Corrente Attraverso una "Barchetta" o un "Filamento"

Il processo inizia con un piccolo crogiolo, spesso a forma di barchetta o di filamento a spirale. Questa barchetta è realizzata in un metallo refrattario con un punto di fusione molto elevato, come tungsteno, molibdeno o tantalio. Il materiale sorgente che si desidera depositare viene posto all'interno di questa barchetta.

Generazione di Calore Intenso

Una corrente elettrica elevata viene quindi fatta passare direttamente attraverso la barchetta. A causa della resistenza elettrica intrinseca del materiale della barchetta, il flusso di corrente genera un calore immenso, facendola diventare incandescente. Questo è lo stesso principio che fa brillare il filamento in una vecchia lampadina a incandescenza.

Trasferimento di Calore e Causa dell'Evaporazione

Questo calore intenso viene trasferito al materiale sorgente per conduzione. Man mano che la temperatura del materiale sorgente aumenta, i suoi atomi acquisiscono sufficiente energia termica per rompere i loro legami e sfuggire dalla superficie come vapore. Ciò crea una nuvola di vapore con una pressione significativa all'interno della camera a vuoto.

Perché il Vuoto è Non Negoziabile

L'ambiente ad alto vuoto non è solo un contenitore per il processo; è un componente critico e attivo che consente all'evaporazione termica di funzionare efficacemente.

Abbassamento del Punto di Ebollizione

Il punto di ebollizione di ogni materiale dipende dalla pressione circostante. Creando un alto vuoto (rimuovendo quasi tutta l'aria), la pressione all'interno della camera viene ridotta di molti ordini di grandezza. Ciò riduce drasticamente la temperatura richiesta affinché il materiale sorgente evapori, rendendo il processo realizzabile senza fondere l'intero sistema.

Garantire un "Libero Cammino Medio"

Un vuoto rimuove le molecole d'aria (come azoto e ossigeno) che altrimenti si frapporrebbero. Ciò crea un lungo "libero cammino medio" (mean free path), il che significa che gli atomi sorgente evaporati possono viaggiare in linea retta dalla barchetta al substrato senza collidere con altre particelle di gas. Questo è essenziale per creare un film uniforme e prevedibile.

Prevenzione dell'Ossidazione e della Contaminazione

Alle alte temperature utilizzate nell'evaporazione, la maggior parte dei materiali reagirebbe istantaneamente con l'ossigeno presente nell'aria, formando ossidi e altre impurità. L'ambiente a vuoto è inerte, prevenendo questa reazione chimica indesiderata e assicurando che il film depositato sul substrato sia materiale sorgente puro.

Comprendere i Compromessi

Sebbene semplice ed efficace per molte applicazioni, l'evaporazione termica presenta limitazioni importanti che definiscono quando è la scelta giusta o sbagliata.

Compatibilità Limitata dei Materiali

Questo metodo funziona meglio per materiali con punti di ebollizione relativamente bassi, come alluminio, oro, argento e cromo. Non è adatto per materiali con punti di ebollizione molto elevati (come il tungsteno stesso) o per composti che si decompongono ad alte temperature invece di evaporare in modo pulito.

Potenziale di Contaminazione della Sorgente

Anche l'elemento riscaldante (la barchetta o il filamento) può evaporare leggermente durante il processo. Ciò può introdurre una piccola quantità di contaminazione dal materiale della barchetta (ad esempio, tungsteno) nel film depositato, il che potrebbe essere inaccettabile per applicazioni di elevata purezza.

Scarsa Copertura dei Gradini (Step Coverage)

Poiché il vapore viaggia in una "linea di vista" diretta dalla sorgente al substrato, non riesce a rivestire facilmente i lati delle caratteristiche microscopiche o le topografie 3D complesse. Ciò si traduce in una scarsa "copertura dei gradini" (step coverage) rispetto ad altri metodi PVD come lo sputtering.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta dipende interamente dal tuo materiale, substrato e obiettivo finale.

- Se la tua attenzione principale è la semplicità e il costo per la deposizione di elementi singoli: L'evaporazione termica è un'ottima scelta per applicazioni come la creazione di contatti metallici, specchi ottici o rivestimenti decorativi.

- Se la tua attenzione principale è la deposizione di leghe, materiali refrattari o il rivestimento di forme complesse: Dovresti considerare metodi PVD alternativi come lo sputtering a magnetron, che offre un migliore controllo sulla stechiometria e una copertura dei gradini superiore.

In definitiva, comprendere il meccanismo fondamentale della vaporizzazione ti consente di selezionare lo strumento più efficiente per la tua specifica applicazione di film sottili.

Tabella Riassuntiva:

| Componente Chiave | Funzione nella Vaporizzazione |

|---|---|

| Barchetta/Filamento Resistivo | Riscaldato da corrente elettrica per trasferire calore intenso al materiale sorgente |

| Camera ad Alto Vuoto | Abbassa il punto di ebollizione, crea un percorso del vapore libero, previene la contaminazione |

| Materiale Sorgente | Riscaldato fino a quando gli atomi acquisiscono energia sufficiente per fuoriuscire come vapore |

| Substrato | Riceve il vapore che condensa in un film sottile |

Pronto a ottenere una deposizione di film sottili precisa nel tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per tutte le tue esigenze PVD. Sia che tu stia lavorando con l'evaporazione termica per contatti metallici o che tu abbia bisogno di sistemi più avanzati per materiali complessi, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e scoprire come le nostre apparecchiature affidabili possono migliorare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il processo di evaporazione termica nel PVD? Una guida passo-passo alla deposizione di film sottili

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico