Per essere chiari, la riduzione della porosità nell'ossido di alluminio (allumina) è fondamentalmente una sfida di scienza dei materiali incentrata sulla lavorazione delle polveri e sul consolidamento termico. La chiave è ottimizzare le caratteristiche della polvere di partenza e, soprattutto, il processo di sinterizzazione, dove calore e talvolta pressione vengono utilizzati per fondere insieme le particelle ceramiche ed eliminare gli spazi vuoti tra di esse.

La porosità in una ceramica di allumina è lo spazio vuoto residuo lasciato tra le particelle di polvere dopo la lavorazione. Ottenere un pezzo finale denso e a bassa porosità richiede il controllo di ogni fase, dalla qualità iniziale della polvere al ciclo di riscaldamento finale, per garantire che questi vuoti vengano eliminati sistematicamente.

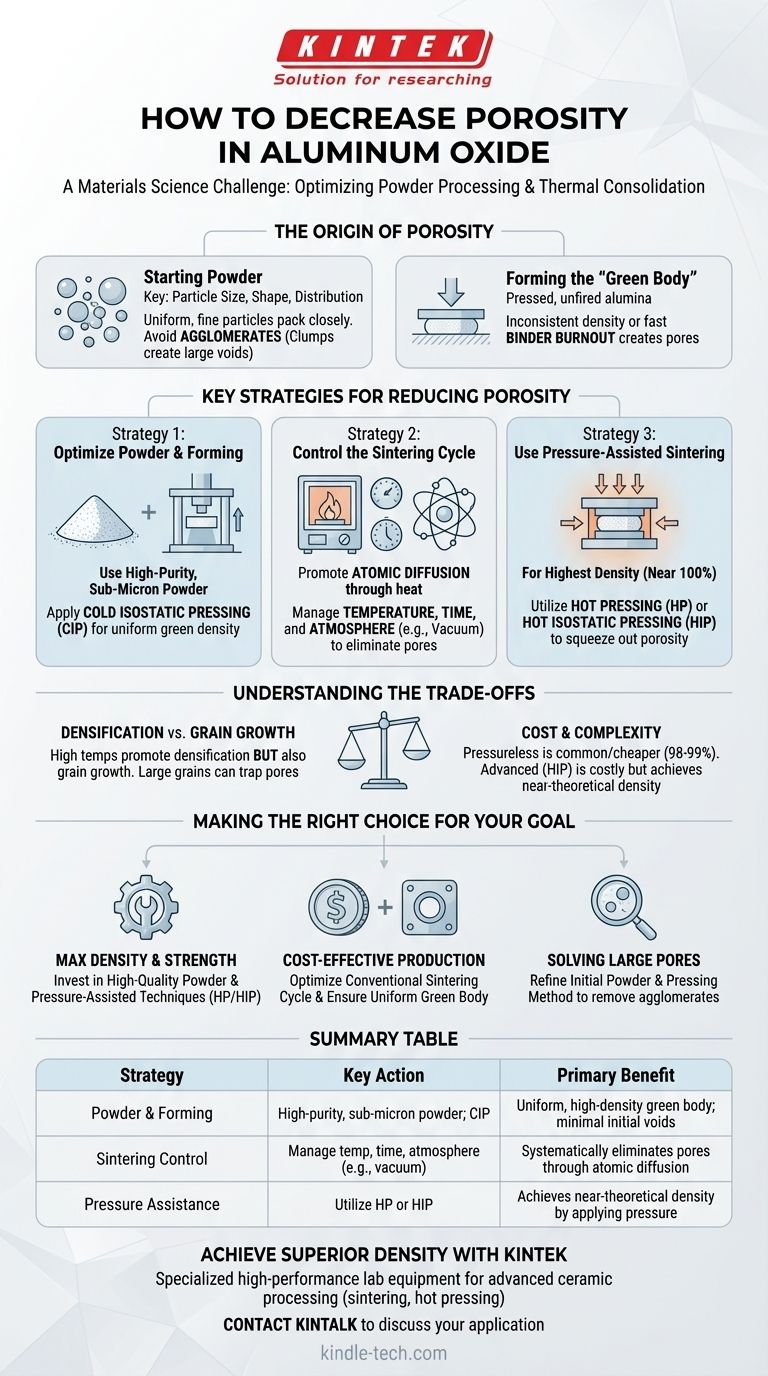

L'origine della porosità nell'allumina

Per ridurre la porosità, devi prima capire da dove proviene. I vuoti vengono introdotti in due fasi principali: l'impaccamento della polvere e la lavorazione termica.

Il ruolo della polvere di partenza

Le caratteristiche della polvere iniziale di ossido di alluminio sono la base per la densità del prodotto finale. Una scarsa qualità della polvere rende quasi impossibile ottenere una bassa porosità.

I fattori chiave includono dimensione, forma e distribuzione delle particelle. Idealmente, si desidera una polvere con particelle fini e di dimensioni uniformi che possano impacchettarsi strettamente, lasciando uno spazio minimo tra loro.

I grandi agglomerati di particelle, noti come agglomerati, sono una fonte primaria di fallimento. Questi agglomerati creano grandi vuoti nella struttura impacchettata iniziale che sono estremamente difficili da rimuovere durante la sinterizzazione.

Formazione del "Corpo Verde"

Il "corpo verde" è il termine usato per la polvere di allumina che è stata pressata o formata nella sua forma desiderata ma non ancora cotta.

Un corpo verde inconsistente o a bassa densità si traduce direttamente in un'alta porosità nella ceramica finale. Se la pressione non viene applicata uniformemente durante la formatura, esisteranno aree di minore densità che si consolideranno male.

Inoltre, i leganti e plastificanti organici, spesso aggiunti per aiutare a modellare la polvere, devono essere bruciati completamente e lentamente. Se questa combustione avviene troppo velocemente, i gas in fuga possono creare nuovi pori.

Strategie chiave per ridurre la porosità

La riduzione efficace della porosità comporta un approccio sistematico che affronta la polvere, il corpo verde e la fase di cottura finale (sinterizzazione).

Strategia 1: Ottimizzare la polvere e la formatura

Iniziare con una polvere di allumina sub-micronica ad alta purezza con una stretta distribuzione granulometrica. Se necessario, utilizzare tecniche di macinazione (come la macinazione a sfere) per rompere eventuali agglomerati prima della lavorazione.

Per migliorare la densità del corpo verde, utilizzare metodi di compattazione avanzati. La Pressatura Isostatica a Freddo (CIP) applica pressione uniformemente da tutte le direzioni ed è di gran lunga superiore alla semplice pressatura uniassiale (a una direzione) per creare un corpo verde omogeneamente denso.

Strategia 2: Controllare il ciclo di sinterizzazione

La sinterizzazione è il processo termico che trasforma il corpo verde poroso in una ceramica densa. Questa è la fase più critica per il controllo della porosità.

L'obiettivo è riscaldare il pezzo a una temperatura sufficientemente alta da favorire la diffusione atomica, che consente al materiale di muoversi e riempire i pori. Le variabili chiave sono temperatura, tempo e atmosfera. Temperature più elevate e tempi più lunghi generalmente portano a una maggiore densità.

La sinterizzazione in vuoto o in atmosfera controllata (come l'idrogeno) può aiutare a rimuovere i gas intrappolati all'interno dei pori, consentendo loro di restringersi e chiudersi.

Strategia 3: Utilizzare la sinterizzazione assistita dalla pressione

Per le applicazioni che richiedono la massima densità possibile (avvicinandosi al 100%), è necessario applicare pressione durante il processo di sinterizzazione.

La Pressatura a Caldo (HP) prevede il riscaldamento e l'applicazione simultanea di pressione uniassiale al pezzo. Un metodo ancora più efficace è la Pressatura Isostatica a Caldo (HIP), che applica pressione di gas ad alta temperatura da tutte le direzioni per eliminare qualsiasi porosità residua.

Comprendere i compromessi

Ridurre la porosità non è privo di sfide e richiede di bilanciare fattori in competizione.

Densificazione rispetto alla crescita del grano

Questo è il classico dilemma nella lavorazione delle ceramiche. Sebbene le alte temperature favoriscano la densificazione (rimozione dei pori), favoriscono anche la crescita del grano.

Se i grani crescono troppo velocemente, possono crescere attorno ai pori, intrappolandoli all'interno del grano. Una volta che un poro è intrappolato all'interno di un grano, diventa impossibile da rimuovere con un'ulteriore sinterizzazione. Il processo ideale massimizza la densificazione minimizzando la crescita del grano.

Costo e complessità

La sinterizzazione standard senza pressione è il metodo più comune ed economico. Tuttavia, può essere difficile raggiungere densità superiori al 98-99% con questa tecnica.

I metodi avanzati come la Pressatura Isostatica a Caldo (HIP) possono raggiungere una densità quasi teorica, ma richiedono attrezzature specializzate e costose, aumentando drasticamente il costo e la complessità del processo.

Fare la scelta giusta per il tuo obiettivo

La tua strategia per ridurre la porosità dovrebbe essere guidata dalle prestazioni richieste e dal budget per la tua applicazione specifica.

- Se la tua attenzione principale è la massima densità e resistenza meccanica: Investi in polveri di partenza di alta qualità e utilizza tecniche assistite dalla pressione come la Pressatura a Caldo o la Pressatura Isostatica a Caldo.

- Se la tua attenzione principale è la produzione economica per uso generale: Concentrati sull'ottimizzazione del ciclo di sinterizzazione convenzionale (temperatura, tempo e atmosfera) e assicurati di avere un corpo verde uniforme e ad alta densità.

- Se stai lottando con pori grandi e incoerenti: Il tuo problema risiede probabilmente nella fase iniziale della polvere o del corpo verde. Indaga sulla tua polvere per rilevare agglomerati e perfeziona il tuo metodo di pressatura per garantire una compattazione uniforme.

In definitiva, controllare la porosità significa gestire attentamente ogni variabile, dalla polvere grezza alla cottura finale, dandoti il controllo diretto sulle proprietà finali del tuo componente in ossido di alluminio.

Tabella riassuntiva:

| Strategia | Azione chiave | Beneficio principale |

|---|---|---|

| Polvere e Formatura | Utilizzare polvere sub-micronica ad alta purezza; Applicare Pressatura Isostatica a Freddo (CIP) | Crea un corpo verde uniforme e ad alta densità con minimi vuoti iniziali |

| Controllo della Sinterizzazione | Gestire con precisione temperatura, tempo e atmosfera (es. vuoto) | Elimina sistematicamente i pori attraverso la diffusione atomica |

| Assistenza alla Pressione | Utilizzare Pressatura a Caldo (HP) o Pressatura Isostatica a Caldo (HIP) | Raggiunge una densità quasi teorica applicando pressione durante il riscaldamento |

Ottieni densità e prestazioni superiori nei tuoi componenti in allumina.

Le strategie delineate sono fondamentali, ma l'implementazione di successo richiede spesso attrezzature e competenze specializzate. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni e sistemi di pressatura progettati per la lavorazione avanzata delle ceramiche come la sinterizzazione e la pressatura a caldo.

Sia che tu stia sviluppando un nuovo materiale o ottimizzando un processo esistente, il nostro team può fornire gli strumenti e i materiali di consumo affidabili di cui hai bisogno per controllare efficacemente la porosità.

Contatta KINTALK oggi stesso per discutere la tua specifica applicazione dell'allumina e come le nostre soluzioni possono aiutarti a raggiungere i tuoi obiettivi di densità.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Perché le aste di allumina ad alta purezza vengono utilizzate negli esperimenti LOCA? Simulazione del Gap del Combustibile Nucleare e della Carenza di Vapore

- Qual è l'effetto della sinterizzazione sulle ceramiche? Trasformare la polvere in materiali ad alte prestazioni

- Le ceramiche sono durevoli? Svelare la loro resistenza e fragilità per la tua applicazione

- Di cosa è composta la polvere ceramica? Una guida ai materiali ceramici avanzati e ai loro usi

- Quali sono le caratteristiche delle ceramiche sinterizzate? Raggiungi alte prestazioni con materiali ingegnerizzati

- Perché le ceramiche possono resistere alle alte temperature? Svelare i segreti della struttura atomica

- Qual è la ceramica più resistente? Il carburo di silicio primeggia per durezza e resistenza termica

- Perché la sinterizzazione viene utilizzata per lavorare i materiali ceramici? Sblocca alta resistenza e densità