In sintesi, la pressatura e la sinterizzazione sono due processi distinti ma complementari utilizzati per trasformare le polveri in oggetti solidi. La pressatura è un processo meccanico che utilizza la forza per compattare la polvere in una forma desiderata, nota come "pezzo verde". La sinterizzazione è un successivo processo termico che riscalda questo pezzo per legare insieme le particelle, aumentandone la resistenza e la densità senza fonderlo.

La distinzione fondamentale è nel meccanismo: la pressatura utilizza la forza meccanica per creare forma e densità iniziale, mentre la sinterizzazione utilizza l'energia termica per fondere insieme le particelle e creare una massa solida e resistente. Non sono alternative, ma piuttosto fasi distinte che possono essere combinate in diversi modi per ottenere un pezzo finale.

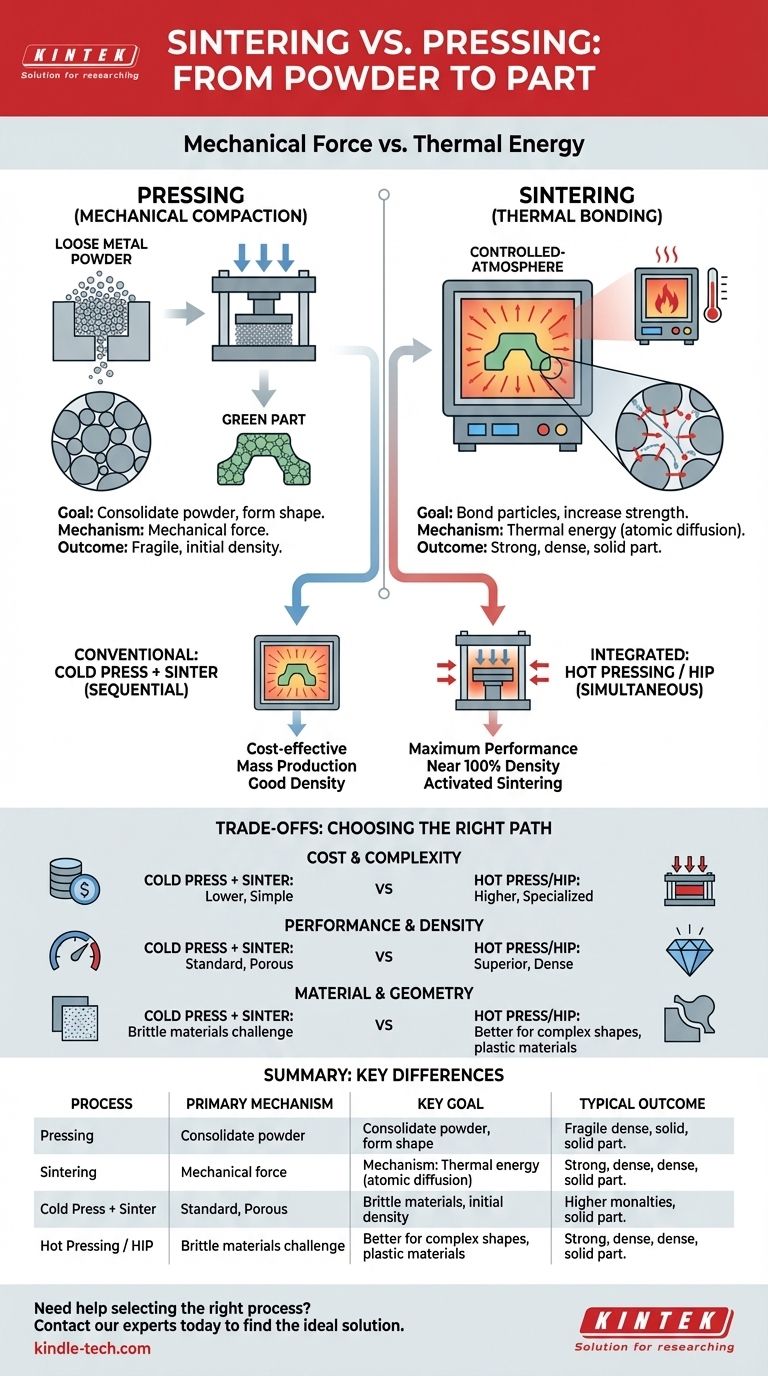

L'obiettivo fondamentale: dalla polvere al pezzo

Il campo della metallurgia delle polveri inizia con un problema semplice: si ha una collezione di fini particelle metalliche o ceramiche, e si deve creare un componente singolo, denso e resistente. Sia la pressatura che la sinterizzazione sono strumenti critici per risolvere questo problema.

Fase 1: Pressatura (Compattazione Meccanica)

La pressatura è il processo di applicazione di forza a una polvere contenuta all'interno di uno stampo. L'obiettivo primario è consolidare la polvere sfusa, aumentandone la densità e formandola in una forma specifica, sebbene fragile.

Questa forma iniziale è chiamata pezzo verde. Ha la geometria desiderata ma manca di significativa resistenza meccanica perché le particelle sono tenute insieme solo da un incastro meccanico, non da veri legami metallurgici.

Fase 2: Sinterizzazione (Legame Termico)

La sinterizzazione è ciò che trasforma il fragile pezzo verde in un componente robusto. Il pezzo viene posto in un forno ad atmosfera controllata e riscaldato a un'alta temperatura, tipicamente al di sotto del punto di fusione del materiale.

A questa temperatura elevata, si verifica un processo di diffusione atomica nei punti di contatto tra le particelle. Gli atomi migrano attraverso i confini delle particelle, causando la fusione delle singole particelle, riducendo la porosità e aumentando drasticamente la resistenza, la densità e l'integrità del pezzo.

Come interagiscono i processi: Metodi a freddo vs. a caldo

La differenza chiave nella strategia di produzione risiede nel quando e come la pressatura e la sinterizzazione vengono combinate. Questo porta a due percorsi principali.

Il percorso convenzionale: Pressatura a freddo + Sinterizzazione

Questo è un processo sequenziale, in due fasi:

- Pressatura a freddo: La polvere viene prima pressata in un pezzo verde a temperatura ambiente.

- Sinterizzazione: Il pezzo verde viene quindi rimosso dalla pressa e riscaldato in un forno separato per essere sinterizzato.

Questo è il metodo più comune e spesso più conveniente per la produzione ad alto volume di pezzi che non richiedono la massima densità teorica.

Il percorso integrato: Pressatura a caldo (Sinterizzazione attivata)

Nella pressatura a caldo, pressione e calore vengono applicati simultaneamente. La polvere viene posta in uno stampo che può resistere a temperature estreme, e viene riscaldata mentre è sotto costante pressione meccanica.

Questo approccio integrato è considerato un processo di sinterizzazione attivata. La pressione aiuta a rompere i film di ossido superficiale sulle particelle di polvere e le forza a un contatto intimo, accelerando la diffusione atomica e la formazione di leghe. Il risultato è un processo molto più veloce che può raggiungere densità finali significativamente più elevate rispetto alla sinterizzazione convenzionale.

La variante ad alta pressione: Pressatura isostatica a caldo (HIP)

La Pressatura Isostatica a Caldo (HIP) è una forma avanzata di pressatura a caldo. Invece di utilizzare uno stampo meccanico, applica una pressione estremamente elevata da tutte le direzioni tramite un gas inerte. Questa pressione isostatica è eccezionalmente efficace nell'eliminare eventuali vuoti interni rimanenti, consentendo di ottenere pezzi che raggiungono quasi il 100% della densità teorica.

Comprendere i compromessi

La scelta del giusto percorso di processo implica un equilibrio tra costi, complessità e le prestazioni desiderate del componente finale.

Costo e complessità

Il metodo convenzionale Pressatura a freddo + Sinterizzazione utilizza attrezzature più semplici e meno costose ed è generalmente l'approccio più conveniente per la produzione di massa.

La Pressatura a caldo e la HIP richiedono presse e forni altamente specializzati e costosi, capaci di operare in condizioni estreme, rendendoli adatti per componenti a basso volume e ad alto valore.

Prestazioni e densità

Per applicazioni in cui la massima resistenza e prestazioni sono critiche, la Pressatura a caldo e la HIP sono superiori. L'applicazione simultanea di pressione chiude attivamente i pori che altrimenti potrebbero rimanere dopo la sinterizzazione convenzionale, risultando in un pezzo più denso e robusto.

Vincoli di materiale e geometrici

Alcune polveri ceramiche fragili possono creparsi sotto le alte sollecitazioni della pressatura a freddo. La Pressatura a caldo può essere un'alternativa più delicata, poiché il materiale è più plastico a temperature elevate. Inoltre, geometrie complesse possono essere difficili da densificare uniformemente con una semplice pressatura, rendendo la pressione isostatica della HIP una scelta più efficace.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo componente e dell'ambiente di produzione.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economicamente vantaggiosa: Il percorso in due fasi Pressatura a freddo + Sinterizzazione è lo standard industriale e la scelta più pratica.

- Se il tuo obiettivo principale è la massima prestazione, densità e resistenza: La Pressatura a caldo o la Pressatura Isostatica a Caldo (HIP) sono necessarie per ottenere le proprietà del materiale superiori richieste per applicazioni critiche.

- Se stai lavorando con materiali difficili da pressare o forme complesse: La Pressatura a caldo o la HIP forniscono il controllo necessario per formare un pezzo completamente denso senza introdurre difetti.

In definitiva, scegliere il metodo giusto significa combinare strategicamente la forza meccanica e l'energia termica per raggiungere il risultato desiderato in modo efficiente.

Tabella riassuntiva:

| Processo | Meccanismo primario | Obiettivo chiave | Risultato tipico |

|---|---|---|---|

| Pressatura | Forza meccanica | Compattare la polvere in una forma di "pezzo verde" | Pezzo fragile con densità iniziale |

| Sinterizzazione | Energia termica | Fondere le particelle tramite diffusione atomica | Pezzo resistente, denso e solido |

| Pressatura a freddo + Sinterizzazione | Forza e calore sequenziali | Produzione di massa economicamente vantaggiosa | Buona densità, standard industriale |

| Pressatura a caldo / HIP | Forza e calore simultanei | Massima densità e prestazioni | Quasi il 100% della densità teorica |

Hai bisogno di aiuto per selezionare il giusto processo di metallurgia delle polveri per i materiali del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura delle precise attrezzature e dei materiali di consumo da laboratorio necessari per le applicazioni di pressatura e sinterizzazione. Sia che tu stia sviluppando nuovi materiali in R&S o ottimizzando la produzione ad alto volume, la nostra esperienza e la nostra gamma di prodotti possono aiutarti a ottenere risultati superiori in termini di densità, resistenza ed efficienza.

Discutiamo le tue esigenze specifiche. Contatta i nostri esperti oggi per trovare la soluzione ideale per le tue necessità di laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Perché viene utilizzato un forno a pressatura a caldo sottovuoto per i compositi acciaio inossidabile-CNT? Sblocca la densità quasi teorica

- Qual è lo scopo del trattamento termico di rifusione in una pressa a caldo sotto vuoto per UHMWPE? Garantire la stabilità ossidativa

- Quali funzioni tecniche fornisce un forno di sinterizzazione a pressatura a caldo sottovuoto? Ottimizzare i rivestimenti in lega CoCrFeNi

- Perché un forno a pressa a caldo sottovuoto è preferito per il nano-tungsteno sfuso? Preservare la microstruttura tramite pressatura a bassa temperatura

- Perché è necessario utilizzare carta di grafite o distanziatori di grafite per la pressatura a caldo? Proteggi i tuoi stampi e migliora i campioni

- Qual è la differenza tra pressatura a caldo e pressatura isostatica? Scegli il metodo giusto per il tuo componente

- Quali sono i vantaggi di processo nell'utilizzo di un forno a pressa a caldo sottovuoto? Ottenere una densificazione e un controllo del grano superiori

- In che modo la fase di degasaggio in una pressa a caldo sotto vuoto (VHP) ottimizza le prestazioni del composito diamante/alluminio?