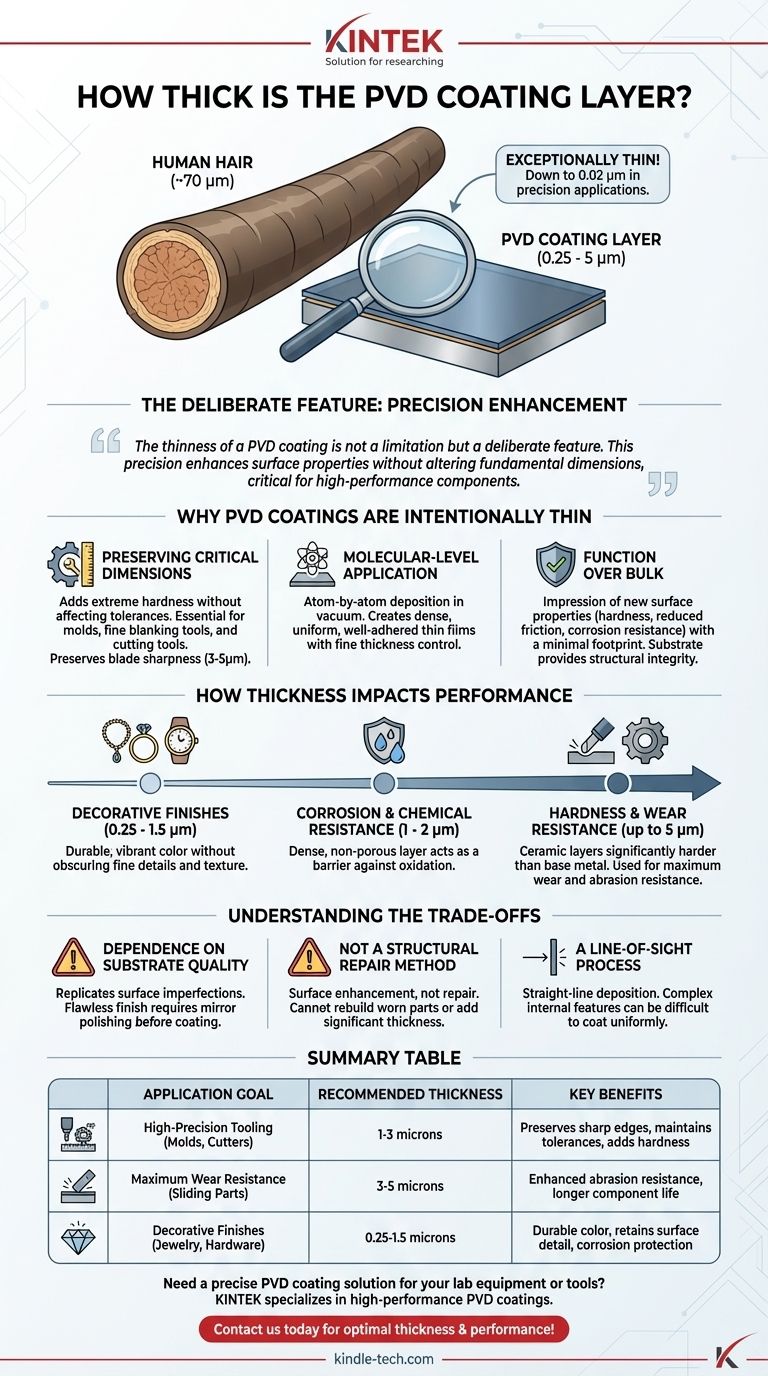

In breve, un rivestimento PVD è eccezionalmente sottile. Lo spessore tipico di un rivestimento PVD (Physical Vapor Deposition) varia da 0,25 a 5 micron (micrometri). Per contestualizzare, un capello umano è spesso circa 70 micron. In alcune applicazioni di precisione, come i rivestimenti ottici, lo strato può essere sottile fino a 0,02 micron.

Il punto chiave è che la sottigliezza di un rivestimento PVD non è una limitazione, ma una caratteristica voluta. Questa precisione consente di migliorare le proprietà superficiali di un pezzo, come la durezza e la resistenza alla corrosione, senza alterarne le dimensioni fondamentali, il che è fondamentale per i componenti ad alte prestazioni.

Perché i rivestimenti PVD sono intenzionalmente sottili

Il valore del PVD risiede nella sua capacità di aggiungere significativi benefici prestazionali con un ingombro fisico minimo. Questo è un risultato diretto del processo di applicazione e degli obiettivi che è progettato per raggiungere.

Preservare dimensioni e geometrie critiche

Per molti componenti, anche un piccolo cambiamento di dimensione può portare a un guasto. La natura ultrasottile dei rivestimenti PVD li rende ideali per queste applicazioni.

Un rivestimento di pochi micron aggiunge un'estrema durezza superficiale senza modificare le dimensioni di un pezzo in modo tale da influenzarne la tolleranza. Questo è essenziale per componenti come stampi a iniezione per plastica, utensili per tranciatura fine e utensili da taglio in HSS o carburo, dove la precisione è fondamentale. Un rivestimento più sottile (tipicamente 3-5μm) preserva anche l'affilatura di una lama da taglio, il che riduce la forza di taglio e la generazione di calore durante l'uso.

Applicazione a livello molecolare

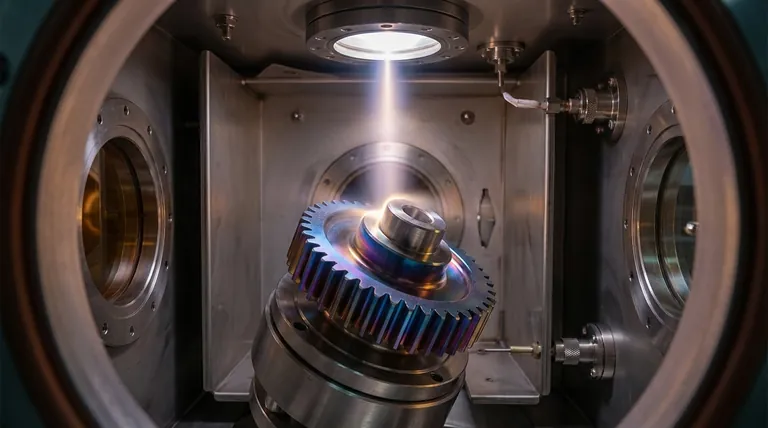

Il PVD è un processo di deposizione sotto vuoto in cui un materiale solido viene vaporizzato in una camera a vuoto e depositato, atomo per atomo, sulla superficie di un pezzo.

Questa applicazione a livello molecolare è intrinsecamente precisa. Consente la creazione di un film sottile molto denso, ben aderente ed estremamente uniforme. Il processo garantisce agli ingegneri un controllo preciso sullo spessore finale e sulle proprietà del rivestimento.

Funzione piuttosto che massa

L'obiettivo primario di un rivestimento PVD è conferire nuove proprietà alla superficie di un oggetto, non aggiungere massa.

Sia che l'obiettivo sia aumentare la durezza, ridurre l'attrito, prevenire la corrosione o fornire un colore decorativo, queste proprietà possono essere ottenute con uno strato molto sottile. Il materiale del substrato sottostante fornisce ancora l'integrità strutturale, mentre il rivestimento fornisce le prestazioni superficiali migliorate.

Come lo spessore influisce sulle prestazioni

Lo spessore specificato di un rivestimento PVD è direttamente legato alla sua funzione prevista. Un rivestimento più spesso non è sempre migliore e viene scelto in base al risultato desiderato.

Durezza e resistenza all'usura

I rivestimenti PVD formano strati ceramici e compositi che sono significativamente più duri del metallo di base. Ad esempio, un rivestimento in Nitruro di Titanio (TiN) può aumentare drasticamente il limite di fatica e la resistenza di un pezzo in lega di titanio.

I rivestimenti più spessi (che si avvicinano ai 5 micron) sono generalmente utilizzati per applicazioni che richiedono la massima resistenza all'usura e all'abrasione, poiché c'è più materiale per resistere all'erosione nel tempo.

Resistenza alla corrosione e agli agenti chimici

Il processo PVD crea uno strato denso e non poroso che agisce come una barriera efficace contro l'ossidazione e la corrosione. Anche uno strato sottile di 1-2 micron può fornire una protezione sostanziale per materiali come l'acciaio inossidabile.

Finiture decorative

Per applicazioni decorative su oggetti come gioielli, orologi o accessori architettonici, spesso è sufficiente un rivestimento molto sottile. Uno strato da 0,25 a 1,5 micron è tipicamente sufficiente per fornire un colore durevole e vibrante senza oscurare la texture e i dettagli fini del materiale sottostante.

Comprendere i compromessi

Sebbene potente, il processo PVD ha caratteristiche intrinseche che è importante comprendere.

Dipendenza dalla qualità del substrato

Un rivestimento PVD è così sottile che replicherà perfettamente la texture della superficie sottostante. Non nasconderà o riempirà graffi, segni di utensili o altre imperfezioni. Una finitura PVD impeccabile e a specchio può essere ottenuta solo se il pezzo viene lucidato a specchio prima del rivestimento.

Non un metodo di riparazione strutturale

Il PVD è un processo di miglioramento della superficie, non una tecnologia di riparazione. Non può essere utilizzato per ricostruire parti usurate o aggiungere uno spessore significativo di materiale. Il suo scopo è migliorare le prestazioni di un pezzo che è già dimensionalmente corretto.

Un processo "a vista"

Nella maggior parte dei processi PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che canali interni complessi o caratteristiche profondamente incassate possono essere difficili o impossibili da rivestire uniformemente senza complessi dispositivi di rotazione del pezzo.

Fare la scelta giusta per la tua applicazione

Lo spessore ideale del rivestimento PVD è determinato dal tuo obiettivo principale.

- Se il tuo obiettivo principale è la lavorazione di alta precisione (stampi, taglienti): Opta per un rivestimento più sottile (1-3 micron) per preservare i bordi affilati e mantenere tolleranze critiche, ottenendo al contempo durezza e lubrificazione.

- Se il tuo obiettivo principale è la massima resistenza all'usura (per componenti scorrevoli): Specifica un rivestimento più spesso nell'intervallo 3-5 micron, a condizione che la leggera variazione dimensionale sia accettabile per la funzione del pezzo.

- Se il tuo obiettivo principale è una finitura decorativa (gioielli, ferramenta architettonica): Un rivestimento più sottile (0,25-1,5 micron) fornirà il colore e la durabilità desiderati senza oscurare i dettagli della superficie.

In definitiva, lo spessore del rivestimento PVD è una variabile controllata con precisione, progettata per fornire miglioramenti specifici delle prestazioni senza compromessi.

Tabella riassuntiva:

| Obiettivo dell'applicazione | Spessore consigliato | Benefici chiave |

|---|---|---|

| Utensili di alta precisione (stampi, frese) | 1-3 micron | Preserva i bordi affilati, mantiene le tolleranze, aggiunge durezza |

| Massima resistenza all'usura (parti scorrevoli) | 3-5 micron | Maggiore resistenza all'abrasione, maggiore durata dei componenti |

| Finiture decorative (gioielli, ferramenta) | 0,25-1,5 micron | Colore durevole, mantiene i dettagli della superficie, protezione dalla corrosione |

Hai bisogno di una soluzione di rivestimento PVD precisa per le tue attrezzature o strumenti da laboratorio? KINTEK è specializzata in rivestimenti PVD ad alte prestazioni che migliorano la durezza, la resistenza alla corrosione e la durabilità senza compromettere le dimensioni del pezzo. Sia che tu stia rivestendo strumenti da laboratorio, stampi o strumenti di precisione, la nostra esperienza garantisce spessore e prestazioni ottimali per la tua applicazione specifica. Contattaci oggi per discutere come i nostri rivestimenti PVD possono prolungare la vita e le prestazioni delle tue attrezzature da laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura