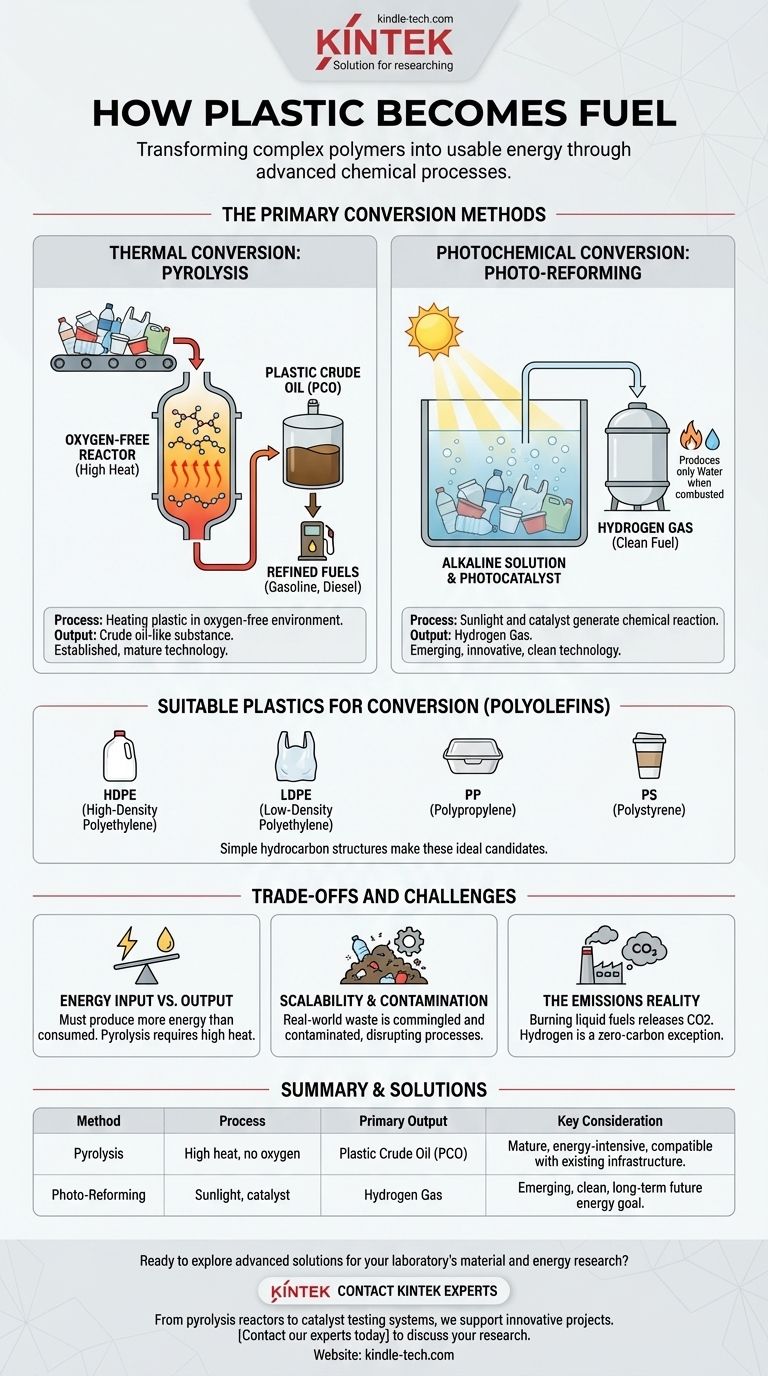

In sostanza, la plastica può essere convertita in carburante utilizzabile attraverso processi chimici avanzati che ne scompongono le complesse strutture polimeriche. I due metodi principali sono la pirolisi, che utilizza alte temperature in un ambiente privo di ossigeno per creare una sostanza simile al petrolio greggio, e il fotoriforming, una tecnica emergente che utilizza la luce solare e un catalizzatore per generare idrogeno gassoso direttamente dai rifiuti di plastica.

Sebbene la trasformazione dei rifiuti di plastica in carburante rappresenti una soluzione convincente all'inquinamento, il suo vero valore dipende interamente dalla specifica tecnologia di conversione, dal tipo di plastica trattata e dall'efficienza energetica complessiva del sistema.

I principali metodi di conversione spiegati

Per capire come la plastica diventa carburante, dobbiamo esaminare come la sua struttura chimica fondamentale — lunghe catene di idrocarburi — viene scomposta e riutilizzata.

Conversione termica: Pirolisi

La pirolisi è il metodo più consolidato per creare combustibile liquido dalla plastica. Il processo prevede il riscaldamento dei rifiuti di plastica ad alte temperature in un reattore che non contiene ossigeno.

Questo calore intenso e privo di ossigeno fa sì che le lunghe catene polimeriche nella plastica si rompano e si scompongano in molecole di idrocarburi più piccole e semplici.

Il risultato è una sostanza chiamata petrolio greggio di plastica (PCO). Questo olio può quindi essere raffinato tramite distillazione, proprio come il petrolio greggio tradizionale, per produrre combustibili familiari come benzina e diesel.

Conversione fotochimica: Fotoriforming

Un approccio più recente e innovativo è il fotoriforming. Questo processo utilizza la luce come fonte di energia primaria.

I ricercatori hanno dimostrato che aggiungendo un materiale che assorbe la luce, noto come fotocatalizzatore, alla plastica immersa in una soluzione alcalina, la luce solare può essere utilizzata per alimentare una reazione chimica.

Questa reazione scompone la plastica e rilascia idrogeno gassoso. Questo è significativo perché l'idrogeno è un combustibile pulito che produce solo acqua quando viene bruciato.

Quali plastiche sono adatte alla conversione?

Non tutte le plastiche sono uguali. La composizione chimica della materia prima plastica è fondamentale per l'efficienza e la resa del processo di conversione del carburante.

Il ruolo delle poliolefine

Le plastiche più comuni ed efficaci per la conversione in carburante sono le poliolefine. Questa categoria di plastiche ha una semplice struttura idrocarburica (composta solo da idrogeno e carbonio) che assomiglia molto alle molecole presenti nei combustibili fossili.

Esempi comuni

Le plastiche che sono candidate principali per la conversione includono quelle che sono spesso difficili da riciclare con mezzi tradizionali.

- Polietilene ad alta densità (HDPE): Trovato in contenitori del latte, flaconi di detersivo e sacchetti di plastica.

- Polietilene a bassa densità (LDPE): Utilizzato per sacchetti e pellicole di plastica.

- Polipropilene (PP): Utilizzato in contenitori, parti di automobili e tappeti.

- Polistirene (PS): Trovato in bicchieri usa e getta e materiali da imballaggio.

Comprendere i compromessi e le sfide

Sebbene promettente, la conversione della plastica in carburante non è una soluzione miracolosa. Un'analisi obiettiva richiede il riconoscimento dei potenziali svantaggi e degli ostacoli pratici.

Input energetico vs. Output energetico

La questione più critica per qualsiasi metodo di produzione di energia è il suo bilancio energetico netto. Per la pirolisi, è necessaria una quantità significativa di energia per riscaldare la plastica alle temperature necessarie. Un'operazione di successo deve produrre carburante con un valore energetico superiore all'energia che ha consumato per crearlo.

Scalabilità e contaminazione

Il successo in laboratorio non si traduce sempre in scala industriale. I rifiuti di plastica del mondo reale sono un flusso disordinato e misto di diversi tipi di plastica, spesso contaminati da residui di cibo, carta e altri materiali. Questi contaminanti possono interrompere il processo chimico e ridurre la qualità del carburante finale.

La realtà delle emissioni

Le affermazioni secondo cui il processo non ha emissioni nocive devono essere attentamente qualificate. Sebbene il processo di conversione stesso possa essere contenuto, l'uso finale del carburante è importante. La combustione di combustibili liquidi come diesel o benzina derivati dalla plastica rilascerà comunque CO2 e altri inquinanti nell'atmosfera. L'eccezione notevole è l'idrogeno, che è un combustibile a zero emissioni di carbonio al punto di utilizzo.

Fare la scelta giusta per il tuo obiettivo

La migliore strategia di conversione della plastica in carburante dipende dal tuo obiettivo primario, sia che si tratti di gestione immediata dei rifiuti o di produzione di energia pulita a lungo termine.

- Se il tuo obiettivo principale è sfruttare l'infrastruttura esistente: La pirolisi è la tecnologia più matura, che produce combustibili liquidi compatibili con i motori e le reti di distribuzione attuali.

- Se il tuo obiettivo principale è un futuro sistema energetico pulito: Il fotoriforming per creare idrogeno è un potente obiettivo a lungo termine, poiché produce un combustibile veramente pulito.

- Se il tuo obiettivo principale è la riduzione immediata dei rifiuti: Entrambi i metodi forniscono una valida alternativa alla discarica per le plastiche difficili da riciclare, trasformando una passività in una potenziale risorsa.

In definitiva, l'utilizzo della plastica come materia prima per il carburante trasforma un persistente problema di rifiuti in una potenziale risorsa energetica, sebbene la sua applicazione pratica richieda un'attenta valutazione tecnica e ambientale.

Tabella riassuntiva:

| Metodo | Processo | Output primario | Considerazione chiave |

|---|---|---|---|

| Pirolisi | Alto calore senza ossigeno | Petrolio greggio di plastica (PCO) | Tecnologia matura, ma richiede un significativo input energetico |

| Fotoriforming | Luce solare con un catalizzatore | Idrogeno gassoso | Tecnologia emergente per combustibili puliti, ma meno sviluppata |

Pronto a esplorare soluzioni avanzate per la ricerca sui materiali e l'energia del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per supportare progetti innovativi, dai reattori di pirolisi ai sistemi di test dei catalizzatori. La nostra esperienza può aiutarti a valutare e sviluppare con precisione i processi di conversione della plastica in carburante.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono potenziare la tua ricerca e contribuire a un futuro sostenibile.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Diamante CVD per applicazioni di gestione termica

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Quali sono le materie prime per la produzione di biochar? Scegli il materiale giusto per la tua applicazione

- Qual è il principio dell'evaporazione rotante? Una guida alla separazione delicata ed efficiente dei solventi

- La metallurgia delle polveri è la stessa cosa della sinterizzazione? Il Passaggio Critico Che Lega la Polvere Metallica in Parti Robuste

- Qual è la pressione per il rivestimento a sputtering? Padroneggiare l'intervallo 1-100 mTorr per film perfetti

- Perché è necessario un controllo preciso di temperatura e pressione per i bossoli combustibili? Garantire l'integrità strutturale

- Perché la mia pompa per vuoto è così rumorosa? Diagnostica rumori di gorgoglio, stridio e tintinnio

- Qual è uno svantaggio della biomassa? Gli alti costi ambientali ed economici

- Qual è il ruolo principale di un forno industriale nel pretrattamento dei rifiuti di buccia d'arancia per l'estrazione di esperidina?