Il calore massimo che un crogiolo può sopportare è determinato interamente dalla sua composizione materiale, una proprietà nota come temperatura massima di servizio. Questa temperatura può variare da circa 1600°C (2900°F) per i comuni crogioli in argilla-grafite utilizzati dagli hobbisti a oltre 3400°C (6192°F) per i crogioli specializzati in tungsteno utilizzati nella ricerca industriale. La chiave è selezionare un crogiolo fatto di un materiale che possa gestire in sicurezza temperature ben al di sopra del punto di fusione della sostanza con cui si sta lavorando.

Il punto di fallimento più comune non è il superamento del limite di temperatura assoluto del crogiolo, ma piuttosto la scelta del materiale sbagliato per il lavoro o il sottoporlo a rapidi cambiamenti di temperatura che non può gestire. Una fusione riuscita dipende dall'abbinamento delle proprietà del crogiolo al metallo specifico e al metodo di riscaldamento che si intende utilizzare.

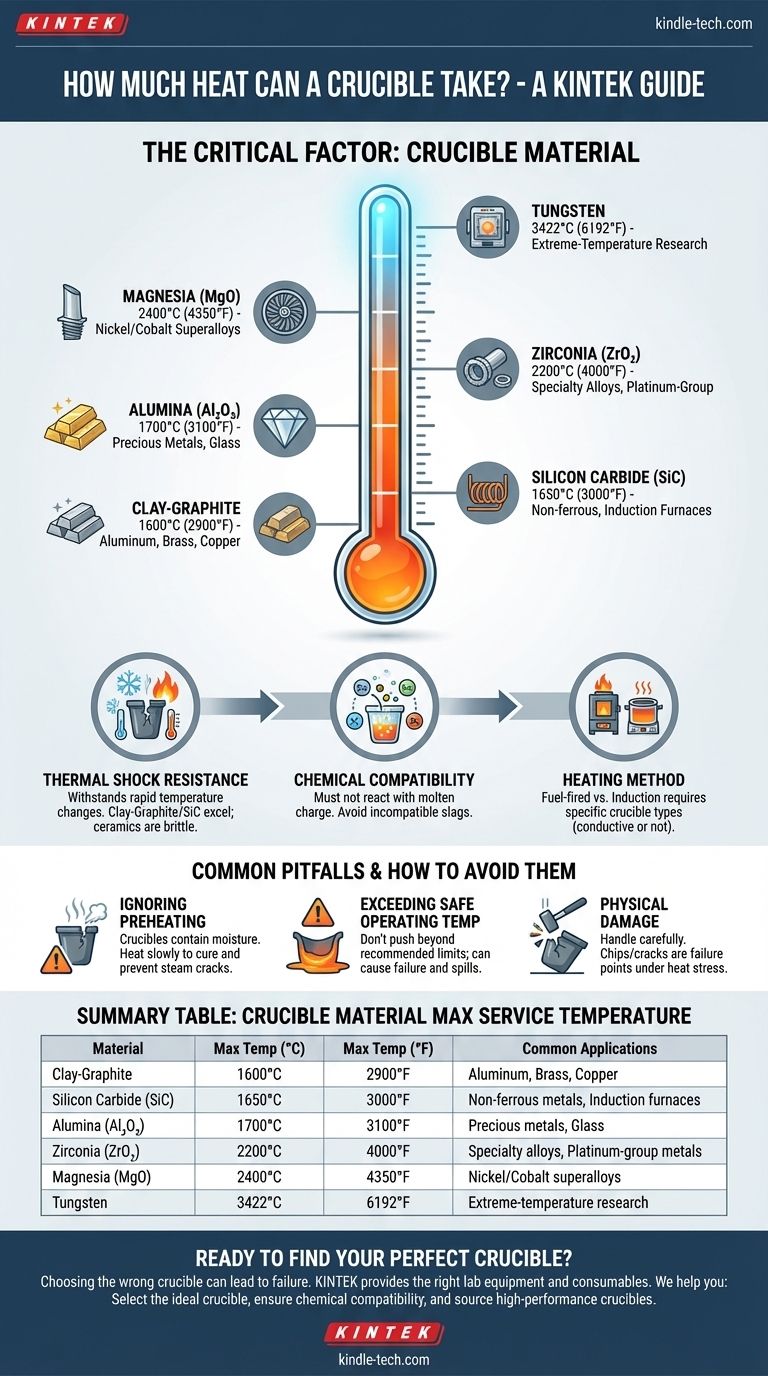

Il Fattore Critico: Materiale del Crogiolo

Il materiale del vostro crogiolo è la variabile più importante. Ogni tipo è progettato per un intervallo specifico di temperature, metalli e ambienti di riscaldamento.

Argilla-Grafite e Carburo di Silicio

Questi sono i cavalli da battaglia per la maggior parte dei lavori di fonderia non ferrosi.

I crogioli in argilla-grafite sono una scelta economica e affidabile per la fusione di metalli come alluminio, ottone e rame. La loro temperatura massima di servizio è tipicamente intorno ai 1600°C (2900°F).

I crogioli in carburo di silicio (SiC) offrono prestazioni superiori, con una maggiore conduttività termica per fusioni più rapide e una maggiore durata. Operano in un intervallo di temperatura simile, fino a 1650°C (3000°F), e sono eccellenti sia per forni a combustibile che a induzione.

Ceramiche ad Alta Temperatura

Per applicazioni di maggiore purezza, metalli reattivi o leghe d'acciaio, sono necessari crogioli ceramici.

L'allumina (Al₂O₃) è una ceramica ad alta purezza molto comune, ideale per la fusione di metalli preziosi o vetro. Può sopportare un uso continuo fino a circa 1700°C (3100°F).

La zirconia (ZrO₂) è utilizzata per applicazioni a temperature ancora più elevate, rimanendo stabile fino a 2200°C (4000°F). È spesso scelta per la fusione di leghe speciali, metalli del gruppo del platino o materiali altamente reattivi.

La magnesia (MgO) è preferita per la fusione di superleghe a base di nichel e cobalto grazie alla sua eccellente resistenza alle scorie basiche. Può essere utilizzata a temperature fino a 2400°C (4350°F).

Metalli Refrattari

Questi materiali sono utilizzati per le applicazioni a temperature più estreme, quasi esclusivamente in ambienti sottovuoto o con gas inerte per prevenire l'ossidazione.

Il tungsteno ha il punto di fusione più alto di qualsiasi metallo, rendendolo il materiale per crogioli definitivo per applicazioni di ricerca, con una temperatura massima di servizio di 3422°C (6192°F).

Il molibdeno è un'altra opzione per alte temperature, adatto per l'uso fino a circa 2000°C (3632°F) in atmosfera controllata.

Oltre la Temperatura: Fattori che Causano il Fallimento

La classificazione della temperatura massima di un crogiolo è solo una parte della storia. Comprendere questi altri fattori è fondamentale per la sicurezza e il successo.

Resistenza agli Shock Termici

Questa è la capacità di un materiale di resistere a rapidi cambiamenti di temperatura senza rompersi.

I crogioli in argilla-grafite e carburo di silicio hanno un'eccellente resistenza agli shock termici, motivo per cui sono ben adatti ai cicli ripetuti di riscaldamento e raffreddamento dei lavori di fonderia.

I crogioli ceramici sono generalmente più fragili e devono essere riscaldati e raffreddati lentamente e uniformemente per prevenire un fallimento catastrofico.

Compatibilità Chimica

Il materiale del crogiolo non deve reagire con la carica fusa al suo interno.

Ad esempio, l'uso di un crogiolo a base di silice per fondere una lega che produce una scoria basica causerà un rapido degrado e fallimento del crogiolo, indipendentemente dalla temperatura. L'inerzia chimica del crogiolo rispetto al vostro materiale specifico è non negoziabile.

Metodo di Riscaldamento

Il modo in cui si applica il calore è importante.

I forni a combustibile (propano, gas naturale) riscaldano il crogiolo esternamente. La maggior parte dei materiali funziona bene in questo ambiente.

I forni a induzione utilizzano campi magnetici per riscaldare il materiale. Ciò richiede un crogiolo fatto di un materiale conduttivo (come grafite o carburo di silicio) o il posizionamento di un crogiolo ceramico non conduttivo all'interno di un manicotto "suscettore" conduttivo.

Errori Comuni e Come Evitarli

Scegliere il crogiolo giusto è solo il primo passo. Un uso corretto è essenziale per prevenire guasti e garantire la sicurezza.

Ignorare le Procedure di Preriscaldamento

I nuovi crogioli, specialmente i modelli in argilla-grafite, contengono umidità residua dalla produzione. Devono essere riscaldati lentamente e delicatamente (curati) la prima volta per eliminare questa umidità. Riscaldare un nuovo crogiolo troppo rapidamente farà sì che l'acqua intrappolata si trasformi in vapore e lo rompa.

Superare la Temperatura Operativa Sicura

C'è una differenza tra il punto di fusione di un materiale e la sua massima temperatura di servizio sicura. Spingere un crogiolo oltre il suo intervallo operativo raccomandato può farlo ammorbidire, deformare o guastare, con conseguente pericolosa fuoriuscita di materiale fuso.

Danni Fisici

Non far cadere mai attrezzi in un crogiolo caldo o maneggiarlo con rudezza. Anche una piccola scheggiatura o crepa può diventare un punto di fallimento catastrofico quando il crogiolo viene portato a temperatura sotto lo stress di una carica completa.

Fare la Scelta Giusta per il Vostro Obiettivo

Selezionate il vostro crogiolo basandovi su una chiara comprensione del vostro compito e dei materiali specifici.

- Se il vostro obiettivo principale è la fusione di alluminio, ottone o rame: Un crogiolo in argilla-grafite offre il miglior equilibrio tra prestazioni e costi. Un crogiolo in carburo di silicio è un valido aggiornamento per una maggiore durata e fusioni più rapide.

- Se il vostro obiettivo principale è la fusione di oro, argento o altri metalli preziosi: È necessario un crogiolo in silice fusa o allumina ad alta purezza per prevenire la contaminazione del prodotto finale.

- Se il vostro obiettivo principale è la fusione di acciaio o leghe speciali: Dovete usare un crogiolo ceramico specializzato, come magnesia o zirconia, accuratamente abbinato alla chimica unica della vostra lega.

- Se il vostro obiettivo principale è la ricerca ad alta temperatura in vuoto: Un crogiolo in metallo refrattario fatto di tungsteno o molibdeno è l'unica scelta adatta.

Abbinare le capacità del vostro crogiolo alla vostra applicazione specifica è il passo più critico per garantire una fusione sicura e di successo.

Tabella Riassuntiva:

| Materiale del Crogiolo | Temperatura Massima di Servizio (°C) | Temperatura Massima di Servizio (°F) | Applicazioni Comuni |

|---|---|---|---|

| Argilla-Grafite | 1600°C | 2900°F | Alluminio, Ottone, Rame |

| Carburo di Silicio (SiC) | 1650°C | 3000°F | Metalli non ferrosi, Forni a induzione |

| Allumina (Al₂O₃) | 1700°C | 3100°F | Metalli preziosi, Vetro |

| Zirconia (ZrO₂) | 2200°C | 4000°F | Leghe speciali, Metalli del gruppo del platino |

| Magnesia (MgO) | 2400°C | 4350°F | Superleghe di Nichel/Cobalto |

| Tungsteno | 3422°C | 6192°F | Ricerca a temperature estreme |

Pronti a Trovare il Vostro Crogiolo Perfetto?

Scegliere il crogiolo sbagliato può portare a fusioni fallite, materiali contaminati o persino a pericolosi guasti alle attrezzature. KINTEK è specializzata nel fornire l'attrezzatura da laboratorio e i materiali di consumo giusti per la vostra specifica applicazione.

Possiamo aiutarvi a:

- Selezionare il materiale ideale per il crogiolo in base al vostro metallo target, alla temperatura e al metodo di riscaldamento.

- Garantire la compatibilità chimica per prevenire la contaminazione e il degrado del crogiolo.

- Procurare crogioli ad alte prestazioni da produttori affidabili per sicurezza e affidabilità.

Non rischiate i vostri materiali o la vostra sicurezza. Lasciate che i nostri esperti vi guidino verso la soluzione perfetta.

Contattate KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Che ruolo svolge una crogiolo di allumina nella sintesi allo stato solido ad alta temperatura di Na3OBr? Garantire la purezza del campione

- Perché vengono utilizzati crogioli di allumina ad alta purezza per LATP? Preservare purezza e conducibilità nella sinterizzazione

- Quali sono i vantaggi funzionali dell'utilizzo di crogioli di allumina ad alta purezza? Ottenere dati precisi sull'ossidazione

- Perché un crogiolo di allumina ad alta purezza è preferito per l'ossidazione ad alta temperatura? Garantire un'integrità dei dati senza pari

- Come l'uso di crogioli ceramici resistenti alla corrosione garantisce la purezza chimica dei materiali? | KINTEK