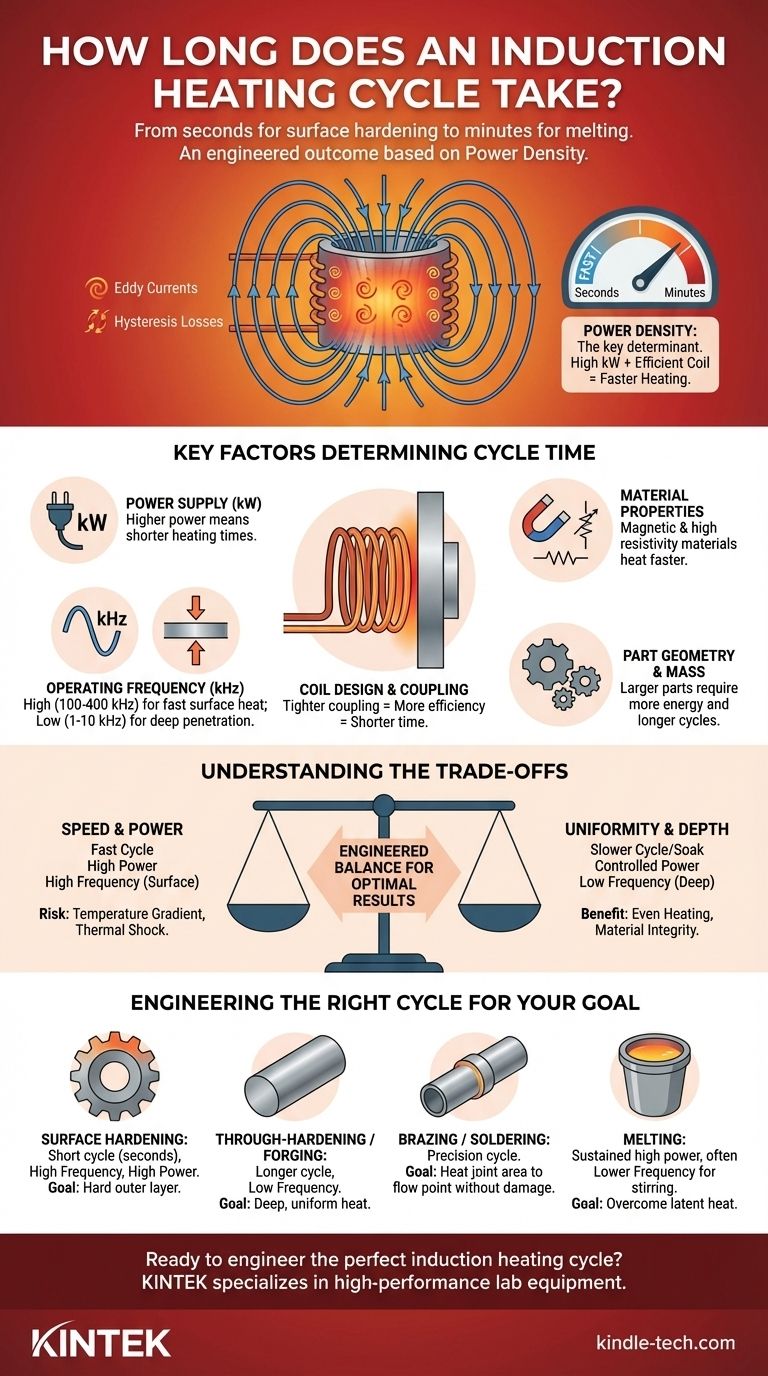

Il tempo richiesto per un ciclo di riscaldamento a induzione può variare da meno di un secondo per l'indurimento superficiale di piccoli componenti a diversi minuti per la fusione di grandi volumi di metallo. Questa durata non è un valore fisso, ma è il risultato diretto della potenza applicata, delle proprietà del materiale da riscaldare, della geometria del pezzo e degli obiettivi specifici del processo di riscaldamento.

Il tempo del ciclo di riscaldamento a induzione non è un dato; è un risultato ingegnerizzato. La velocità è determinata principalmente dalla densità di potenza che puoi fornire al pezzo, che è una funzione della potenza del sistema a induzione, della frequenza, del design della bobina e delle proprietà specifiche del materiale.

Il Principio Fondamentale: È Tutto sulla Densità di Potenza

Per comprendere il tempo del ciclo, devi prima capire come funziona il riscaldamento a induzione. Non si tratta di un lento trasferimento di calore ambientale; si tratta di generare calore direttamente all'interno del pezzo stesso.

Come l'Induzione Fornisce Energia

Una bobina a induzione genera un potente campo magnetico alternato. Quando un pezzo conduttivo (come il metallo) viene posizionato all'interno di questo campo, accadono due cose:

- Correnti Parassite: Il campo magnetico induce correnti elettriche che circolano all'interno del pezzo. La resistenza elettrica naturale del materiale fa sì che queste correnti generino calore preciso e intenso.

- Perdite per Isteresi: Nei materiali magnetici (come l'acciaio), il campo magnetico che cambia rapidamente provoca anche attrito molecolare, che genera calore aggiuntivo. Questo effetto si interrompe una volta che il materiale supera la sua temperatura di Curie e perde le sue proprietà magnetiche.

Definire la Densità di Potenza

La densità di potenza è la quantità di potenza erogata per unità di superficie. Una maggiore densità di potenza significa che più energia viene trasferita al pezzo in un periodo di tempo più breve, con conseguente riscaldamento più rapido. Un alimentatore ad alta potenza in kilowatt accoppiato a una bobina efficiente può raggiungere densità di potenza estremamente elevate.

Perché la Velocità è un Vantaggio Chiave

Questa capacità di generare calore istantaneo e interno è il vantaggio principale dell'induzione. Consente cicli di riscaldamento incredibilmente veloci e ripetibili, rendendolo ideale per le linee di produzione ad alto volume dove il tempo di processo è critico.

Fattori Chiave che Determinano il Tempo di Riscaldamento

Il tempo finale del ciclo è il risultato di diverse variabili interconnesse. Comprendere questi fattori è fondamentale per progettare il processo giusto.

Alimentazione (kW)

Questo è il fattore più semplice. La potenza in kilowatt (kW) del tuo alimentatore a induzione determina la quantità totale di energia disponibile. Un sistema da 50 kW riscalderà un pezzo molto più velocemente di un sistema da 10 kW, supponendo che tutti gli altri fattori siano uguali.

Frequenza Operativa (kHz)

La frequenza determina la profondità di penetrazione del calore, un fenomeno noto come effetto pelle.

- Alta Frequenza (es. 100-400 kHz): Induce correnti superficiali, concentrando il calore vicino alla superficie. Questo è ideale per l'indurimento superficiale rapido dove il nucleo deve rimanere morbido.

- Bassa Frequenza (es. 1-10 kHz): Induce correnti più profonde, consentendo al calore di penetrare ulteriormente nel pezzo. Questo è utilizzato per applicazioni come tempra a cuore, forgiatura o fusione.

Proprietà del Materiale

Il materiale del pezzo ha un impatto enorme.

- Permeabilità Magnetica: I materiali magnetici come l'acciaio al carbonio si riscaldano molto più efficacemente al di sotto della loro temperatura di Curie (circa 770°C / 1420°F) a causa delle perdite per isteresi.

- Resistività Elettrica: I materiali con maggiore resistenza elettrica generano più calore dalle correnti parassite indotte (riscaldamento I²R).

Geometria e Massa del Pezzo

Un pezzo più grande e massiccio richiede più energia totale per raggiungere una temperatura target, portando naturalmente a un ciclo di riscaldamento più lungo. La forma del pezzo influenza anche l'efficacia con cui il campo magnetico può "accoppiarsi" con esso, influenzando l'efficienza del trasferimento di energia.

Design della Bobina e Accoppiamento

La bobina a induzione è l'"applicatore" che fornisce l'energia. Il suo design è critico. La distanza tra la bobina e il pezzo, nota come distanza di accoppiamento, è particolarmente importante. Un divario più piccolo si traduce in un trasferimento di energia molto più efficiente e un tempo di riscaldamento più breve.

Comprendere i Compromessi

Ottenere il tempo di ciclo più veloce possibile non è sempre l'obiettivo primario. È necessario bilanciare la velocità con altri requisiti di processo critici.

Velocità vs. Uniformità della Temperatura

Riscaldare un pezzo estremamente rapidamente crea una significativa differenza di temperatura tra la superficie calda e il nucleo più freddo. Per applicazioni come la forgiatura, potrebbe essere necessario un ciclo più lento con un tempo di "sosta" per consentire al calore di condurre uniformemente in tutto il pezzo.

Frequenza vs. Profondità del Calore

Non si può semplicemente usare la frequenza più alta per il tempo più veloce. Se il tuo obiettivo è riscaldare l'intero pezzo, usare un'alta frequenza è estremamente inefficiente. Devi abbinare la frequenza alla profondità di riscaldamento richiesta e alle proprietà del materiale.

Potenza vs. Integrità del Pezzo

Applicare troppa potenza troppo rapidamente può indurre shock termico, causando stress, deformazioni o persino crepe in materiali sensibili o geometrie complesse. Il ciclo deve essere progettato per rispettare i limiti fisici del materiale.

Costo vs. Tempo di Ciclo

Tempi di ciclo più rapidi richiedono generalmente attrezzature di maggiore potenza, il che comporta un costo di capitale più elevato. Il sistema ideale è quello che soddisfa la velocità di produzione richiesta senza essere sovradimensionato e inutilmente costoso.

Progettare il Ciclo Giusto per il Tuo Obiettivo

Il tempo di ciclo ottimale dipende interamente dalla tua applicazione. Il tuo obiettivo dovrebbe essere quello di trovare il giusto equilibrio tra i fattori sopra menzionati per ottenere un risultato ripetibile e di alta qualità.

- Se il tuo obiettivo principale è l'indurimento superficiale: Il tuo obiettivo è un ciclo molto breve (spesso secondi) usando alta frequenza e alta potenza per riscaldare solo lo strato esterno.

- Se il tuo obiettivo principale è la tempra a cuore o la forgiatura: Userai una frequenza più bassa e un ciclo più lungo e controllato per assicurarti che il calore penetri in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è la brasatura o la saldatura: Il tempo del ciclo è secondario alla precisione; l'obiettivo è applicare solo la potenza sufficiente per riscaldare l'area del giunto al punto di fusione del metallo d'apporto senza danneggiare i componenti.

- Se il tuo obiettivo principale è la fusione: Hai bisogno di un'applicazione sostenuta di alta potenza per superare il calore latente di fusione del materiale, spesso con frequenze più basse che inducono un effetto di agitazione per l'uniformità della lega.

In definitiva, il riscaldamento a induzione ti dà il controllo diretto sul processo di riscaldamento, permettendoti di progettare il tempo di ciclo perfetto per la tua applicazione specifica.

Tabella Riepilogativa:

| Fattore | Impatto sul Tempo di Ciclo | Considerazione Chiave |

|---|---|---|

| Alimentazione (kW) | kW più elevati = Tempo più breve | Energia totale disponibile per il riscaldamento |

| Frequenza (kHz) | Alta = Superficie Veloce; Bassa = Penetrazione Profonda | Corrisponde alla profondità di riscaldamento richiesta (effetto pelle) |

| Proprietà del Materiale | I materiali magnetici si riscaldano più velocemente sotto il punto di Curie | Resistività e permeabilità influenzano l'efficienza |

| Geometria e Massa del Pezzo | Pezzi più grandi/massicci richiedono cicli più lunghi | Energia necessaria per raggiungere la temperatura target |

| Design della Bobina e Accoppiamento | Accoppiamento più stretto = Cicli più brevi ed efficienti | La distanza tra bobina e pezzo è critica |

Pronto a progettare il ciclo di riscaldamento a induzione perfetto per la tua applicazione?

Noi di KINTEK siamo specializzati nella progettazione e fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per le tue esigenze specifiche—sia per l'indurimento superficiale rapido, il riscaldamento a cuore, la brasatura o la fusione. I nostri esperti ti aiuteranno a bilanciare velocità, uniformità e costi per ottenere risultati ottimali e ripetibili.

Contatta il nostro team oggi per discutere il tuo progetto e scoprire come le soluzioni KINTEK possono migliorare la produttività e la precisione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Qual è la funzione delle apparecchiature di sinterizzazione sottovuoto o pressatura a caldo? Ottimizzare la densificazione e la resistenza della lega FeCrAl

- Qual è il significato di un controllo preciso della temperatura nell'infiltrazione di metalli fusi? Ottenere elettrodi in lega Li-Al ad alte prestazioni

- Perché il vuoto spinto è preferito all'argon per la sinterizzazione di compositi VC/Cu? Ottenere una bagnabilità e una resistenza del legame superiori

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?