Il rivestimento di un forno a induzione è un processo in due fasi che prevede l'attenta installazione di un materiale refrattario secco, seguita da un processo di riscaldamento altamente controllato noto come sinterizzazione. Questa procedura trasforma la polvere sfusa in un crogiolo ceramico solido e multistrato, capace di contenere metallo fuso a temperature estreme.

L'obiettivo finale del rivestimento del forno non è semplicemente riempire uno spazio, ma progettare una specifica struttura a tre strati all'interno del materiale refrattario. Il successo dipende interamente da un approccio disciplinato e graduale sia all'installazione fisica che al successivo ciclo di riscaldamento.

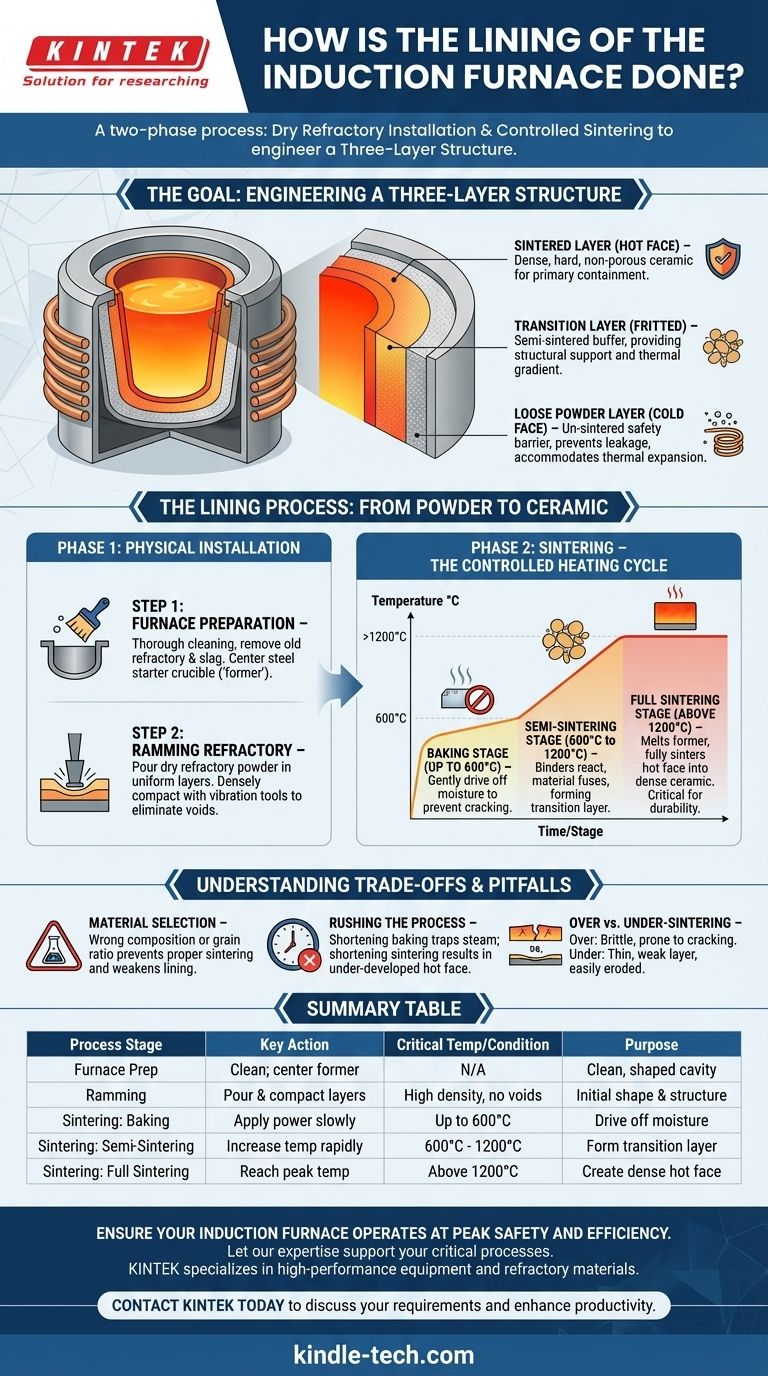

L'obiettivo: progettare una struttura a tre strati

Un rivestimento correttamente sinterizzato non è un blocco uniforme. È progettato per avere tre zone distinte, ognuna delle quali svolge una funzione critica per la sicurezza e la longevità.

Lo strato sinterizzato (faccia calda)

Questo è lo strato più interno, a diretto contatto con il metallo fuso. Viene riscaldato fino a diventare una ceramica densa, dura e non porosa. Questo strato fornisce il contenimento primario per la fusione.

Lo strato di transizione (frittato)

Dietro la faccia calda si trova una zona semi-sinterizzata. I grani refrattari si sono fusi ma non hanno formato una ceramica completamente densa. Questo strato agisce come un cuscinetto cruciale, fornendo supporto strutturale e un gradiente termico.

Lo strato di polvere sfusa (faccia fredda)

Lo strato più esterno, più vicino alla bobina di induzione, rimane come polvere non sinterizzata. Questo materiale sfuso agisce come barriera di sicurezza finale, impedendo a qualsiasi potenziale perdita di metallo di raggiungere le bobine. Accoglie anche l'espansione e la contrazione termica del forno.

Il processo di rivestimento: dalla polvere alla ceramica

Il raggiungimento della struttura a tre strati richiede un processo meticoloso e multistadio. Inizia con l'installazione fisica del materiale refrattario e si conclude con il ciclo critico di sinterizzazione.

Fase 1: Preparazione del forno

Prima di aggiungere qualsiasi nuovo materiale, il forno deve essere accuratamente pulito da tutti i vecchi refrattari e scorie. Un crogiolo di avviamento in acciaio, o "formatore", viene quindi centrato all'interno della bobina del forno. Questo formatore manterrà la forma del rivestimento e verrà fuso durante la prima colata.

Fase 2: Compattazione del materiale refrattario

La polvere refrattaria secca, tipicamente un materiale a base di silice per metalli ferrosi, viene versata in strati uniformi tra la parete del forno e il formatore in acciaio. Ogni strato viene compattato densamente utilizzando strumenti di vibrazione pneumatici o elettrici specializzati per garantire alta densità ed eliminare i vuoti.

Fase 3: Sinterizzazione - Il ciclo di riscaldamento controllato

Questa è la fase più critica, in cui il calore trasforma la polvere compattata. Segue un programma di temperatura preciso.

-

Fase di cottura (fino a 600°C): La potenza viene applicata lentamente per riscaldare gradualmente il rivestimento. Questa fase viene mantenuta per eliminare delicatamente l'umidità atmosferica intrappolata nel materiale. Un riscaldamento troppo rapido in questa fase può creare vapore, portando a crepe.

-

Fase di semi-sinterizzazione (da 600°C a 1200°C): La temperatura viene aumentata più rapidamente. In questo intervallo, gli agenti leganti nella miscela refrattaria iniziano a reagire e il materiale inizia a fondere e indurirsi, formando lo strato di transizione.

-

Fase di sinterizzazione completa (oltre 1200°C): Il forno viene portato alla sua massima temperatura operativa. Il formatore in acciaio si fonde, e questo primo riscaldamento sinterizza completamente la faccia calda, creando lo strato ceramico denso. La durata e la temperatura di picco in questa fase determinano lo spessore e la durabilità dello strato sinterizzato cruciale.

Comprendere i compromessi e le insidie

Il successo di un rivestimento è altamente sensibile alle variabili di processo. Errori possono portare a una vita utile drasticamente ridotta o a un guasto catastrofico.

L'impatto della selezione dei materiali

La composizione chimica e la distribuzione granulometrica del materiale refrattario non sono dettagli opzionali. L'uso del materiale sbagliato per la propria applicazione (ad esempio, silice per una fusione non ferrosa) o di un prodotto con un rapporto granulometrico errato impedirà la corretta compattazione e sinterizzazione, portando a un rivestimento debole.

Il pericolo di affrettare il processo

La tentazione di abbreviare il ciclo di riscaldamento per risparmiare tempo è un errore comune e costoso. Affrettare la fase di cottura iniziale intrappola il vapore, causando spalling e debolezza strutturale. Abbreviare la fase di sinterizzazione finale si traduce in una faccia calda sottosviluppata che si eroderà rapidamente.

Sovra-sinterizzazione vs. Sotto-sinterizzazione

La temperatura e il tempo di sinterizzazione finale influenzano direttamente lo spessore dello strato duro e sinterizzato.

- La sotto-sinterizzazione crea uno strato sottile e debole che viene facilmente eroso dal metallo fuso.

- La sovra-sinterizzazione crea uno strato eccessivamente spesso e fragile che è soggetto a profonde crepe durante i cicli termici.

Fare la scelta giusta per il tuo obiettivo

Il processo di rivestimento deve essere eseguito tenendo presente il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la sicurezza e la longevità: Attieniti rigorosamente al programma di sinterizzazione per sviluppare la struttura ideale a tre strati, garantendo una robusta faccia calda e uno strato di riserva protettivo di polvere sfusa.

- Se il tuo obiettivo principale è la qualità della fusione: Assicurati che il forno sia perfettamente pulito prima dell'installazione e utilizza solo materiale refrattario fresco e non contaminato per evitare che impurità entrino nella fusione.

- Se il tuo obiettivo principale è l'efficienza operativa: Segui la procedura documentata dal produttore senza deviazioni. Scorciatoie nella compattazione o nella sinterizzazione porteranno invariabilmente a guasti prematuri e costosi tempi di inattività.

In definitiva, il rivestimento del forno è il cuore dell'affidabilità della tua piattaforma di fusione, e la sua integrità è un risultato diretto della disciplina di processo.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Temperatura/Condizione critica | Scopo |

|---|---|---|---|

| Preparazione del forno | Pulire il vecchio refrattario; centrare il formatore in acciaio | N/A | Creare una cavità pulita e sagomata per il nuovo rivestimento |

| Compattazione | Versare e compattare il refrattario secco a strati | Alta densità, senza vuoti | Formare la forma iniziale e garantire l'integrità strutturale |

| Sinterizzazione: Cottura | Applicare potenza lentamente; mantenere la temperatura | Fino a 600°C | Eliminare delicatamente l'umidità per prevenire crepe |

| Sinterizzazione: Semi-sinterizzazione | Aumentare la temperatura più rapidamente | Da 600°C a 1200°C | Fondere i grani per formare lo strato di transizione/cuscinetto critico |

| Sinterizzazione: Sinterizzazione completa | Raggiungere la temperatura operativa di picco; fondere il formatore in acciaio | Oltre 1200°C | Creare lo strato sinterizzato denso e duro (faccia calda) |

Assicurati che il tuo forno a induzione funzioni con la massima sicurezza ed efficienza. L'integrità del rivestimento del tuo forno è fondamentale per la qualità della fusione, la longevità dell'attrezzatura e la sicurezza dell'operatore. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi i materiali refrattari e la guida esperta necessaria per un'installazione perfetta del rivestimento.

Lascia che la nostra esperienza supporti i tuoi processi critici. Contatta KINTEK oggi per discutere le tue specifiche esigenze di forno e come le nostre soluzioni possono migliorare la produttività e l'affidabilità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Crogiolo di evaporazione per materia organica

Domande frequenti

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Qual è il significato dell'applicazione di pressione meccanica tramite una pressa a caldo sottovuoto? Massimizzare la densità del composito A356-SiCp