Per gli orologi, il rivestimento PVD è una scelta eccezionalmente efficace e popolare per aggiungere durabilità e colore. Fornisce una finitura dura e resistente alla corrosione che migliora significativamente sia l'estetica che la longevità dell'orologio. Questa tecnologia, che lega un sottile strato di materiale alla cassa dell'orologio a livello molecolare, offre uno strato robusto di protezione contro l'usura quotidiana e i fattori ambientali.

La deposizione fisica da vapore (PVD) migliora drasticamente la resistenza ai graffi di un orologio e previene la corrosione, offrendo una finitura durevole in vari colori. Tuttavia, è un rivestimento superficiale, non metallo solido, il che significa che un'incisione abbastanza profonda può comunque penetrare lo strato e rivelare il materiale di base sottostante.

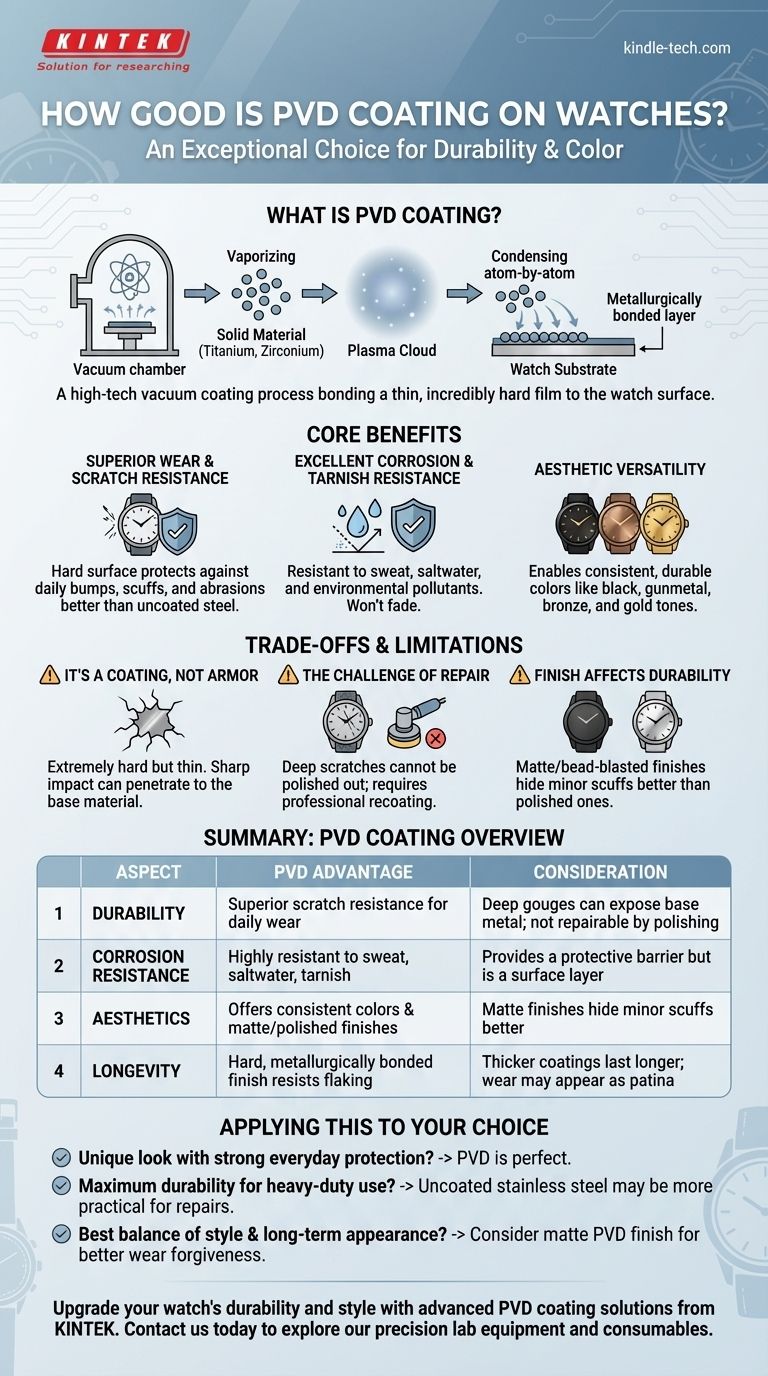

Che cos'è esattamente il rivestimento PVD?

La scienza in termini semplici

La deposizione fisica da vapore è un processo di rivestimento sottovuoto ad alta tecnologia. In termini semplici, un materiale solido (come il nitruro di titanio o zirconio) viene vaporizzato in un plasma all'interno di una camera a vuoto. I componenti dell'orologio, o "substrati", vengono quindi introdotti, e il materiale vaporizzato si condensa su di essi, un atomo alla volta.

Questo processo forma una superficie nuova, incredibilmente sottile, ma estremamente dura e durevole, che è legata metallurgicamente al metallo di base dell'orologio.

Il risultato: una superficie fusa e resiliente

A differenza della pittura o della galvanoplastica, che si limitano a depositare un rivestimento sopra, il PVD integra il rivestimento con il substrato. Questo crea una finitura che non è soggetta a sfaldamento o scheggiatura. L'obiettivo principale è aumentare la resistenza all'usura e all'ossidazione, rendendo la superficie dell'orologio significativamente più dura dell'acciaio inossidabile grezzo.

I principali vantaggi di un orologio con rivestimento PVD

Resistenza superiore all'usura e ai graffi

Il vantaggio principale del PVD è la sua durezza. Questo trattamento protegge un orologio dai piccoli urti, graffi e abrasioni della vita quotidiana molto meglio di quanto farebbe un orologio in acciaio non rivestito o placcato in oro.

Eccellente resistenza alla corrosione e all'ossidazione

I rivestimenti PVD forniscono una barriera inerte altamente resistente al sudore, all'acqua salata e agli inquinanti ambientali. La finitura non si ossida né sbiadisce, e i test hanno dimostrato che può resistere a oltre 1.200 ore di nebbia salina neutra, soddisfacendo rigorosi standard industriali per la protezione dalla corrosione.

Versatilità estetica

Il PVD è la tecnologia alla base degli orologi popolari di colore nero, canna di fucile, bronzo e persino oro. Permette ai produttori di ottenere colori consistenti e durevoli che sarebbero impossibili con il solo metallo di base, espandendo drasticamente le possibilità di design.

Comprendere i compromessi e le limitazioni

È un rivestimento, non un'armatura indistruttibile

Questo è il punto più critico da capire. Sebbene il PVD sia estremamente duro, è comunque uno strato sottile. Un impatto sufficientemente affilato o energico — come raschiare l'orologio contro un muro di mattoni o farlo cadere sul cemento — può tagliare lo strato PVD ed esporre l'acciaio di colore argento sottostante.

La sfida della riparazione

A differenza di un orologio standard in acciaio inossidabile che può avere i graffi lucidati, un graffio profondo su un orologio PVD non può essere riparato. La lucidatura rimuoverebbe semplicemente il rivestimento attorno al graffio. L'unica vera soluzione è far rivestire professionalmente l'intera parte, il che spesso non è pratico o conveniente.

La finitura influisce sulla durabilità visiva

I rivestimenti PVD più spessi sono più durevoli, ma anche la finitura visiva gioca un ruolo. Una finitura PVD opaca o sabbiata tende a nascondere meglio i piccoli graffi rispetto a una finitura PVD lucida e brillante. Nel corso di molti anni, l'usura può apparire come una leggera "patina" sui bordi, che alcuni trovano attraente.

Come applicare questo alla tua scelta

Un orologio con rivestimento PVD è un'ottima opzione per la maggior parte delle persone, ma le tue esigenze specifiche dovrebbero guidare la tua decisione finale.

- Se il tuo obiettivo principale è un look unico con una forte protezione quotidiana: il PVD è una scelta perfetta, offrendo una robusta difesa contro i graffi e le abrasioni della vita quotidiana.

- Se il tuo obiettivo principale è la massima durabilità per un uso intensivo: Comprendi che un'incisione profonda è permanente. Per un orologio da "battaglia" vero e proprio, l'acciaio inossidabile non rivestito può essere più pratico, poiché i suoi graffi più profondi possono essere lucidati e rifiniti nel tempo.

- Se desideri il miglior equilibrio tra stile PVD e aspetto a lungo termine: Considera un orologio con finitura PVD opaca, poiché sarà più indulgente con l'usura minore rispetto a una versione lucida.

Armato di questa comprensione, puoi scegliere con fiducia un orologio con rivestimento PVD che si allinei perfettamente al tuo stile di vita e ai tuoi obiettivi estetici.

Tabella riassuntiva:

| Aspetto | Vantaggio del rivestimento PVD | Considerazione |

|---|---|---|

| Durabilità | Resistenza superiore ai graffi per l'usura quotidiana | Graffi profondi possono esporre il metallo di base; non riparabile con la lucidatura |

| Resistenza alla corrosione | Altamente resistente a sudore, acqua salata e ossidazione | Fornisce una barriera protettiva ma è uno strato superficiale |

| Estetica | Offre colori consistenti (nero, bronzo, oro) e finiture opache/lucide | Le finiture opache nascondono meglio i piccoli graffi rispetto a quelle lucide |

| Longevità | Finitura dura, legata metallurgicamente, resiste allo sfaldamento e alla scheggiatura | I rivestimenti più spessi durano più a lungo; l'usura può apparire come una patina nel tempo |

Migliora la durabilità e lo stile del tuo orologio con le soluzioni avanzate di rivestimento PVD di KINTEK. Che tu sia un produttore di orologi che cerca di migliorare la longevità del prodotto o un laboratorio che testa materiali per la resistenza all'usura, KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per supportare lo sviluppo del tuo rivestimento e il controllo qualità. Contattaci oggi per scoprire come la nostra esperienza può aiutarti a ottenere finiture superiori e durevoli per i tuoi orologi!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati