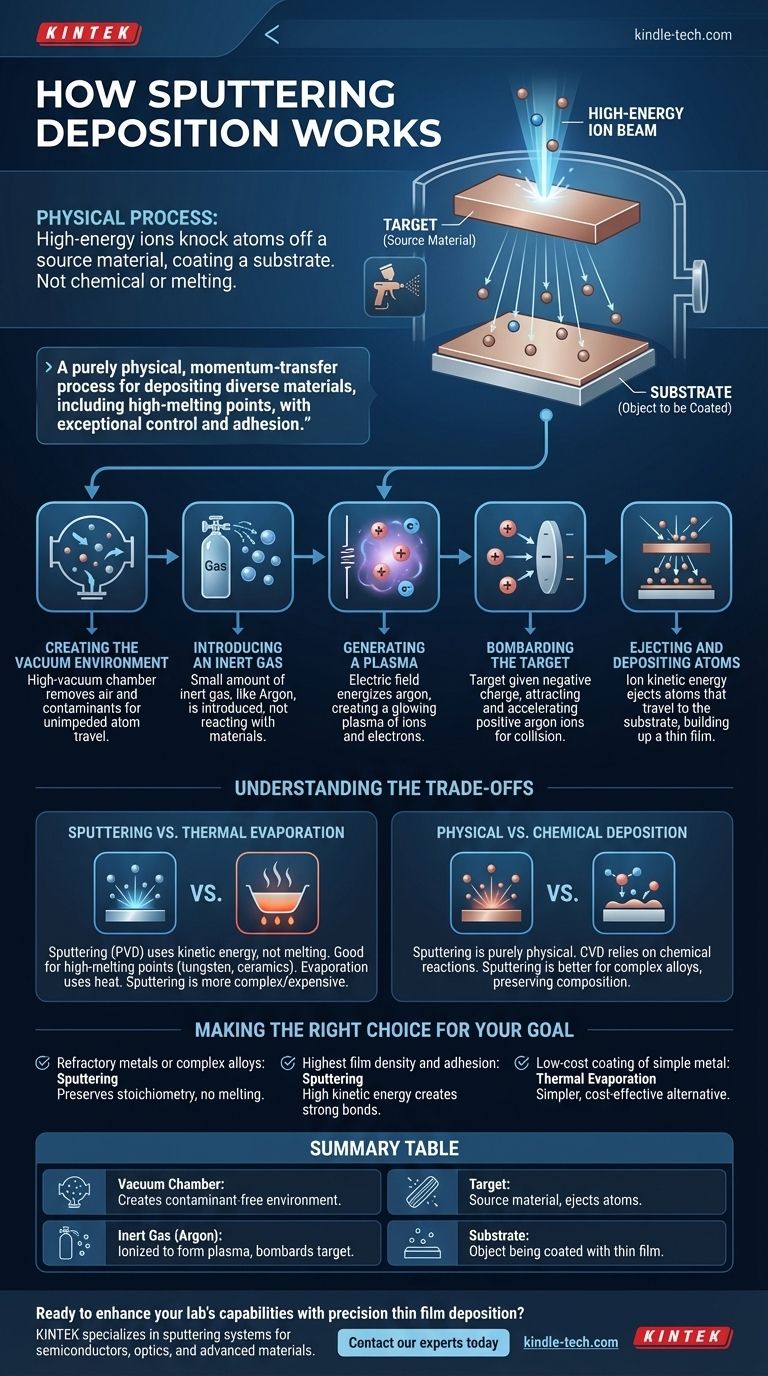

Nella sua essenza, la deposizione a sputtering è un processo fisico che utilizza ioni ad alta energia per estrarre atomi da un materiale sorgente, in modo simile a come una sabbiatrice rimuove la vernice. Questi atomi dislocati viaggiano quindi attraverso un vuoto e ricoprono un oggetto separato, chiamato substrato, con un film sottile altamente uniforme e aderente. Questo metodo è una pietra angolare della produzione moderna per tutto, dai microchip ai rivestimenti ottici.

Lo sputtering non è una reazione chimica né un processo di fusione. È invece un processo puramente fisico di trasferimento di quantità di moto che consente la deposizione di una vasta gamma di materiali, in particolare quelli con elevati punti di fusione, su un substrato con controllo e adesione eccezionali.

Il meccanismo centrale: dal plasma al film sottile

Per capire come funziona lo sputtering, è meglio visualizzarlo come una sequenza di eventi che si verificano all'interno di una camera a vuoto. Ogni fase è controllata con precisione per ottenere le caratteristiche del film desiderate.

Fase 1: Creazione dell'ambiente a vuoto

L'intero processo avviene in una camera ad alto vuoto. Rimuovere l'aria e altri contaminanti è fondamentale per garantire che gli atomi "sputtered" possano viaggiare senza ostacoli dalla sorgente al substrato e per prevenire reazioni chimiche indesiderate.

Fase 2: Introduzione di un gas inerte

Una piccola quantità controllata di un gas inerte — più comunemente argon — viene introdotta nella camera. Essendo inerte, l'argon non reagirà chimicamente con il materiale bersaglio o con il substrato.

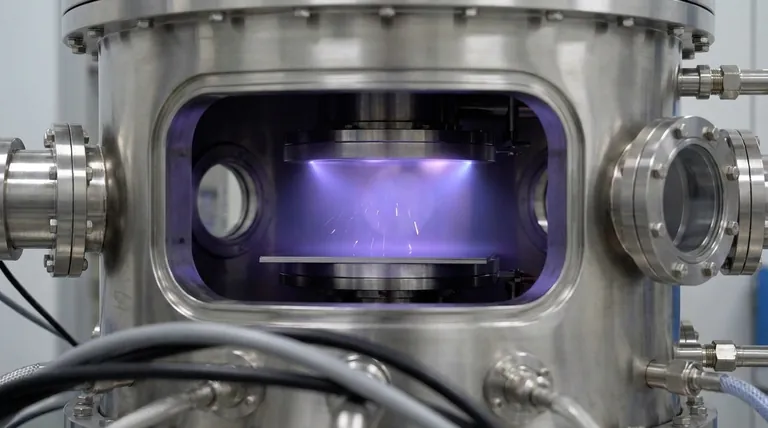

Fase 3: Generazione di un plasma

Un campo elettrico viene applicato all'interno della camera, energizzando il gas argon e strappando elettroni dagli atomi di argon. Questo crea un gas incandescente ed elettricamente carico noto come plasma, composto da ioni argon positivi ed elettroni liberi.

Fase 4: Bombardamento del bersaglio

Al materiale sorgente, noto come bersaglio (target), viene applicata una carica elettrica negativa. Questo attira gli ioni argon caricati positivamente dal plasma, facendoli accelerare e collidere ad alta velocità con la superficie del bersaglio.

Fase 5: Espulsione e deposizione degli atomi

Il bombardamento degli ioni di argon trasferisce energia cinetica al materiale bersaglio, estraendo atomi singoli. Questi atomi espulsi viaggiano quindi in linea retta fino a colpire il substrato (l'oggetto da rivestire), costruendo gradualmente uno strato di film sottile strato dopo strato.

Comprendere i compromessi

Sebbene potente, lo sputtering non è l'unico metodo di deposizione e presenta considerazioni specifiche. Comprendere questi compromessi è fondamentale per scegliere il processo giusto.

Sputtering rispetto all'evaporazione termica

Lo sputtering è una forma di Deposizione Fisica da Vapore (PVD), ma differisce significativamente da un altro metodo PVD: l'evaporazione termica. L'evaporazione comporta il riscaldamento di un materiale fino a farlo bollire, con il vapore risultante che si condensa sul substrato. Lo sputtering, al contrario, utilizza l'energia cinetica e funziona senza fondere il bersaglio.

Questa distinzione significa che lo sputtering può depositare materiali con punti di fusione estremamente elevati (come tungsteno o ceramiche) che sono difficili o impossibili da far evaporare. Tuttavia, l'attrezzatura per lo sputtering è generalmente più complessa e costosa rispetto a quella per la semplice evaporazione termica.

Deposizione fisica rispetto a quella chimica

È anche fondamentale distinguere lo sputtering dalla Deposizione Chimica da Vapore (CVD). Nella CVD, i gas reagiscono chimicamente sulla superficie del substrato per formare il film. Lo sputtering è un trasferimento puramente fisico: non sono previste reazioni chimiche per formare il film stesso. Ciò conferisce allo sputtering un vantaggio quando si depositano leghe complesse, poiché preserva la composizione del materiale originale.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale, dal budget e dalle proprietà del film desiderate.

- Se la tua attenzione principale è la deposizione di metalli refrattari o leghe complesse: Lo sputtering è la scelta superiore perché non si basa sulla fusione e preserva la stechiometria del materiale.

- Se la tua attenzione principale è ottenere la massima densità e adesione del film possibile: L'alta energia cinetica degli atomi "sputtered" spesso si traduce in un legame più forte e più durevole con il substrato rispetto ad altri metodi.

- Se la tua attenzione principale è un rivestimento a basso costo di un metallo semplice a basso punto di fusione: L'evaporazione termica potrebbe essere un'alternativa più economica e semplice da considerare.

Comprendendo lo sputtering come un trasferimento fisico controllato di atomi, puoi sfruttare i suoi punti di forza unici per creare film sottili ad alte prestazioni.

Tabella riassuntiva:

| Componente chiave | Ruolo nel processo |

|---|---|

| Camera a vuoto | Crea un ambiente privo di contaminanti per il viaggio senza ostacoli degli atomi. |

| Gas inerte (Argon) | Ionizzato per formare il plasma, fornendo ioni per bombardare il bersaglio. |

| Bersaglio (Target) | Il materiale sorgente i cui atomi vengono espulsi dal bombardamento ionico. |

| Substrato | L'oggetto che viene rivestito, dove gli atomi espulsi formano un film sottile. |

Pronto a migliorare le capacità del tuo laboratorio con la deposizione di film sottili di precisione? KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e apparecchiature da laboratorio progettate per ricercatori e produttori nei settori dei semiconduttori, dell'ottica e dei materiali avanzati. Le nostre soluzioni garantiscono adesione del film, uniformità e versatilità dei materiali superiori. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze applicative specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni