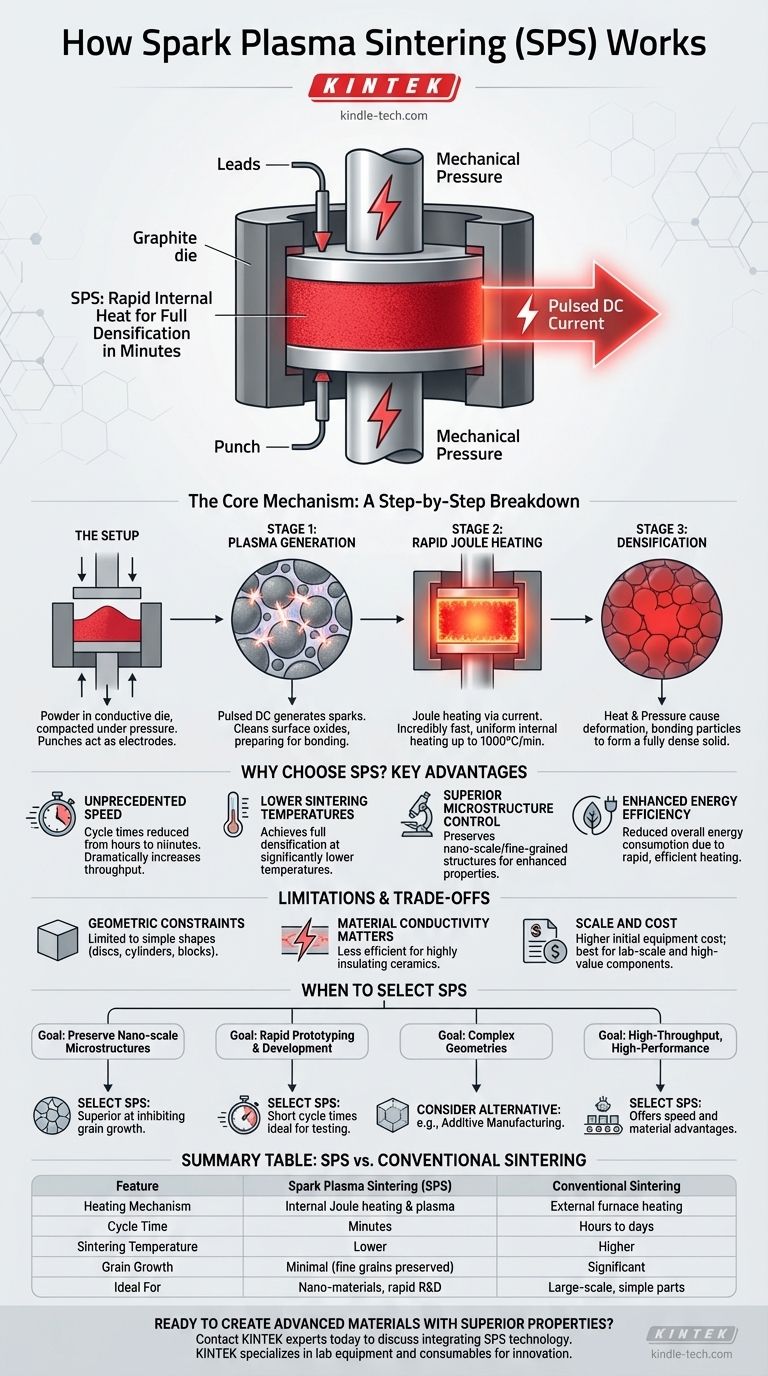

In sostanza, la Sinterizzazione a Plasma Scintillante (SPS) è una tecnica di sinterizzazione avanzata che consolida le polveri in un solido denso applicando simultaneamente un'elevata pressione meccanica e facendo passare attraverso di esse una corrente continua (DC) pulsata ad alta potenza. A differenza dei forni convenzionali che riscaldano esternamente e lentamente, l'SPS utilizza la polvere e il suo utensile come elemento riscaldante, creando un calore interno rapido. Ciò consente una densificazione completa in pochi minuti anziché ore.

Il vantaggio fondamentale dell'SPS risiede nel suo meccanismo di riscaldamento unico. Utilizzando l'elettricità per generare calore direttamente all'interno del materiale, riduce drasticamente i tempi di lavorazione e abbassa la temperatura di sinterizzazione richiesta, il che è fondamentale per creare materiali avanzati con microstrutture a grana fine e proprietà superiori.

Il Meccanismo Centrale: Una Ripartizione Passo Passo

Per capire perché l'SPS è così efficace, è utile suddividere il processo nelle sue fasi distinte, che avvengono in rapida successione.

L'Impostazione: Combinare Pressione e Corrente

Innanzitutto, la polvere grezza viene inserita in uno stampo conduttivo, tipicamente realizzato in grafite. La polvere viene quindi compattata tra due punzoni sotto un carico meccanico uniassiale, simile a un allestimento di pressatura a caldo standard.

Fondamentalmente, questi punzoni fungono anche da elettrodi, collegando l'intero gruppo dello stampo a una fonte di alimentazione ad alta potenza.

Fase 1: Generazione del Plasma e Pulizia della Superficie

Quando viene applicata per la prima volta la corrente continua pulsata, gli spazi microscopici tra le particelle di polvere possono generare scintille o scariche di plasma momentanee.

Questo impulso energetico iniziale si ritiene sia vitale per il processo. Aiuta a bruciare via eventuali ossidi superficiali o pellicole contaminanti sulle particelle di polvere, creando superfici incontaminate pronte per l'unione.

Fase 2: Riscaldamento Joule Rapido

Dopo l'innesco iniziale, subentra il meccanismo di riscaldamento principale: il riscaldamento Joule. Questo è l'effetto per cui il calore viene generato quando una corrente elettrica attraversa un materiale resistivo.

La corrente fluisce attraverso lo stampo di grafite conduttiva e, se anche la polvere è conduttiva, attraverso il compatto di polvere stesso. Questo riscaldamento doppio (esterno dallo stampo e interno dalla polvere) crea un riscaldamento incredibilmente rapido e uniforme, con velocità che possono raggiungere i 1000°C/min.

Fase 3: Densificazione e Deformazione Plastica

La combinazione di calore intenso e rapido e pressione meccanica costante forza le particelle di polvere ad ammorbidirsi e deformarsi. Questa deformazione plastica consente alle particelle di legarsi tra loro, eliminando rapidamente gli spazi vuoti (porosità) tra di esse e formando una parte solida completamente densa.

Perché Scegliere l'SPS? I Vantaggi Chiave

Il meccanismo unico dell'SPS sblocca diversi vantaggi significativi irraggiungibili con la sinterizzazione tradizionale basata su forni.

Velocità Senza Precedenti

Il vantaggio più evidente è la velocità. Riscaldando direttamente il materiale, l'SPS riduce i tempi di ciclo da molte ore a pochi minuti. Ciò aumenta drasticamente la produttività per la ricerca e la produzione.

Temperature di Sinterizzazione Inferiori

Poiché la corrente elettrica e gli effetti del plasma migliorano il legame particella-particella, l'SPS può raggiungere la densificazione completa a temperature molto più basse, spesso diverse centinaia di gradi Celsius inferiori a quelle richieste dai metodi convenzionali.

Controllo Superiore della Microstruttura

Questo è forse il beneficio tecnico più importante. Nella scienza dei materiali, dimensioni dei grani più piccole spesso portano a proprietà meccaniche superiori come resistenza e durezza.

Poiché l'SPS utilizza temperature più basse e tempi di lavorazione estremamente brevi, concede ai grani del materiale pochissimo tempo per crescere. Ciò consente di preservare le strutture su scala nanometrica o a grana fine delle polveri avanzate, dando vita a materiali ad alte prestazioni.

Efficienza Energetica Migliorata

La combinazione di alte velocità di riscaldamento, brevi tempi di ciclo e temperature più basse significa che il consumo energetico complessivo è significativamente ridotto rispetto all'utilizzo di un grande forno per mezza giornata, rendendo l'SPS un processo più economico e sostenibile.

Comprendere i Limiti e i Compromessi

Sebbene potente, l'SPS non è una soluzione universale. La sua metodologia comporta compromessi intrinseci che è fondamentale comprendere.

Vincoli Geometrici

L'uso di uno stampo rigido e della pressione uniassiale fa sì che l'SPS sia principalmente adatto alla produzione di geometrie semplici, come dischi, cilindri e blocchi rettangolari. Creare parti complesse, quasi a forma finale (near-net-shape), è estremamente difficile.

La Conduttività del Materiale è Importante

L'efficienza e l'uniformità del riscaldamento sono massime nei materiali elettricamente conduttivi. Per le ceramiche altamente isolanti, il riscaldamento avviene principalmente attraverso lo stampo di grafite, rendendolo meno diretto e potenzialmente causando gradienti di temperatura tra la superficie e il nucleo del campione.

Scala e Costo

Le apparecchiature SPS sono specializzate e più costose di un forno convenzionale. Sebbene eccellente per lo sviluppo su scala di laboratorio e la produzione di componenti di alto valore, può essere meno conveniente per la produzione di massa di parti grandi e semplici dove un forno tradizionale sarebbe sufficiente.

Quando Scegliere la Sinterizzazione a Plasma Scintillante

La decisione di utilizzare l'SPS dipende dai vostri obiettivi specifici sui materiali e dai requisiti di prestazione.

- Se la vostra attenzione principale è preservare microstrutture su scala nanometrica o a grana fine: L'SPS è la scelta superiore perché la sua velocità e le temperature più basse sono efficaci nel prevenire la crescita dei grani.

- Se la vostra attenzione principale è lo sviluppo rapido di materiali e la prototipazione: I brevi tempi di ciclo dell'SPS lo rendono ideale per consolidare e testare rapidamente nuove composizioni di polveri.

- Se la vostra attenzione principale è la produzione di parti geometricamente complesse: Dovreste considerare metodi alternativi come la produzione additiva o lo stampaggio a iniezione di polveri, poiché l'SPS è limitato a forme semplici.

- Se la vostra attenzione principale è la produzione ad alto rendimento di materiali ad alte prestazioni: L'SPS offre vantaggi significativi in termini di velocità e proprietà finali del materiale rispetto alla sinterizzazione convenzionale basata su forno per geometrie adatte.

In definitiva, la Sinterizzazione a Plasma Scintillante offre un livello di controllo senza pari sul processo di densificazione, consentendo la creazione di materiali avanzati che sono semplicemente impossibili con le tecniche tradizionali.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma Scintillante (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Meccanismo di Riscaldamento | Riscaldamento Joule interno e plasma | Riscaldamento del forno esterno |

| Tempo di Ciclo | Minuti | Ore a giorni |

| Temperatura di Sinterizzazione | Inferiore | Superiore |

| Crescita dei Grani | Minima (grani fini preservati) | Significativa |

| Ideale Per | Nanomateriali, R&S rapida | Parti grandi e semplici |

Pronto a creare materiali avanzati con proprietà superiori?

La Sinterizzazione a Plasma Scintillante è una tecnica potente per lo sviluppo di materiali ad alte prestazioni con microstrutture a grana fine, prototipazione rapida e produzione ad alta efficienza energetica. Se il vostro laboratorio lavora con ceramiche avanzate, metalli o compositi, l'esperienza di KINTEK nelle apparecchiature da laboratorio può aiutarvi a integrare la tecnologia SPS per accelerare la vostra ricerca e sviluppo.

Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come l'SPS può avvantaggiare la tua applicazione specifica. KINTEK è specializzata nel fornire le apparecchiature da laboratorio e i materiali di consumo di cui hai bisogno per innovare.

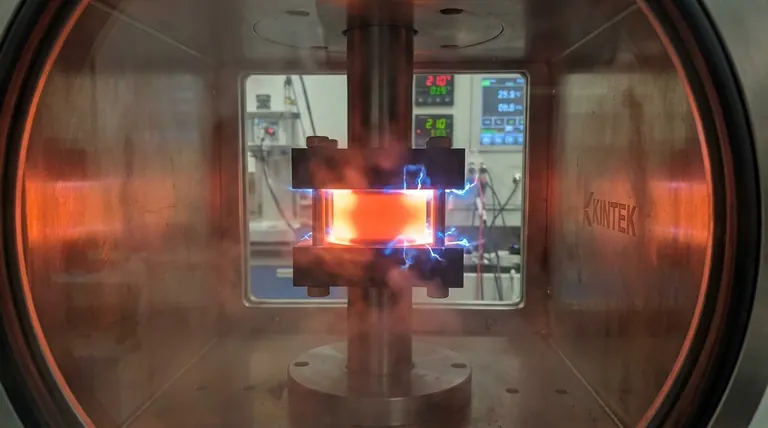

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Domande frequenti

- Quali sono le funzioni primarie degli stampi in grafite? Ottimizzazione della pressatura a caldo sotto vuoto per compositi di rame

- Come una fornace di pressatura a caldo sottovuoto migliora la densità delle ceramiche Ti2AlN? Raggiungere una densità del 98,5%+ e una resistenza superiore

- Come fa un forno a pressa a caldo sotto vuoto a garantire uno scheletro metallico robusto nelle leghe CuAlMn? Precisione di sinterizzazione principale

- Quale ruolo svolge un forno a pressatura a caldo sottovuoto nei compositi argento-diamante? Raggiungere la massima densificazione e adesione

- Come il controllo preciso della temperatura di un forno di sinterizzazione a pressa calda sotto vuoto facilita le reazioni in situ in SiC/B4C?

- Come la pressione della pressa a caldo sottovuoto migliora il legame SiCp/Al? Ingegnerizzazione della resistenza dei materiali a livello atomico

- Come una pressa a caldo sottovuoto facilita la formazione di materiali compositi nanostrati? Raggiungi una precisione a livello atomico

- Come un forno a pressatura a caldo sottovuoto migliora i compositi di alluminio? Massimizzare la densità e la resistenza del materiale