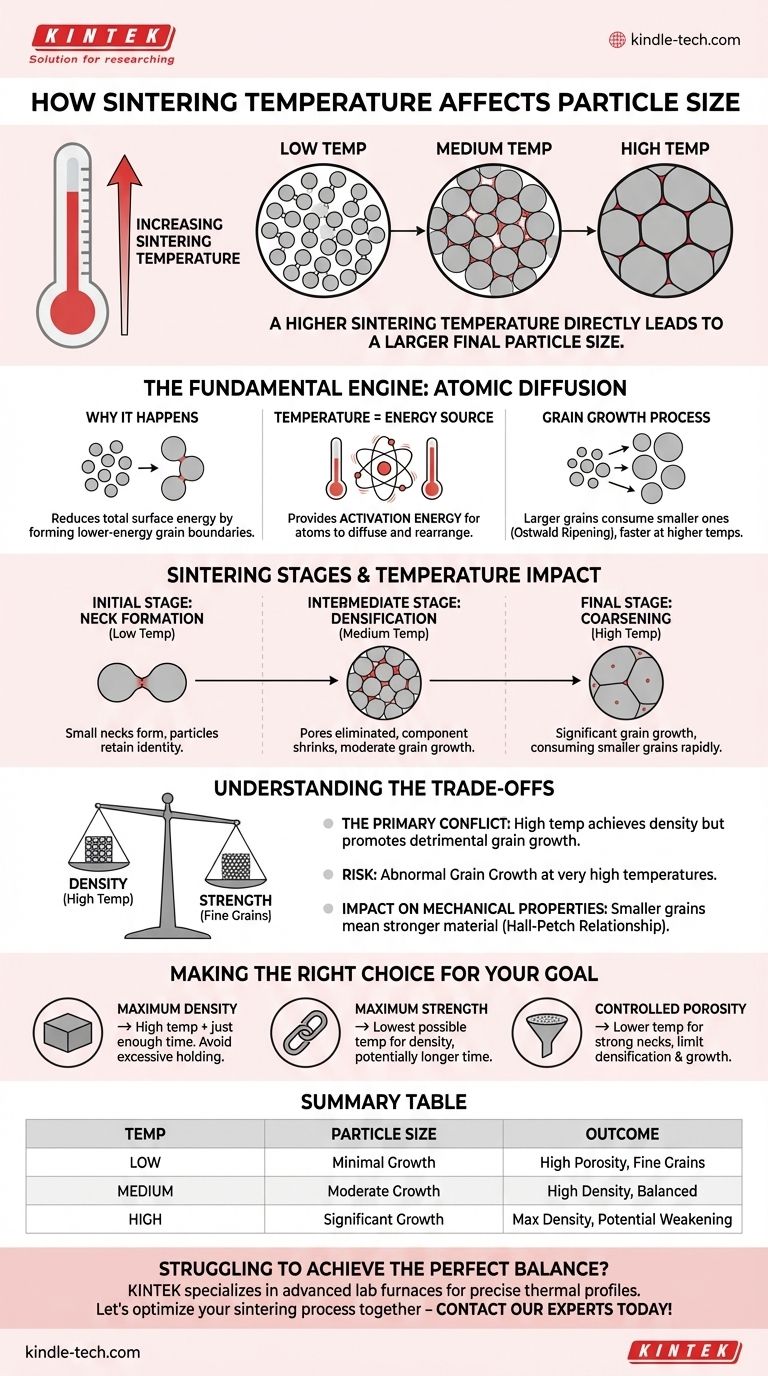

In sintesi, una temperatura di sinterizzazione più elevata porta direttamente a una dimensione finale delle particelle maggiore. La sinterizzazione utilizza l'energia termica per guidare la diffusione atomica, facendo sì che le singole particelle si leghino e crescano in domini cristallini più grandi, o "grani". All'aumentare della temperatura, si accelera drasticamente questo processo di diffusione, promuovendo una crescita dei grani più rapida e più estesa.

La sfida fondamentale in qualsiasi processo di sinterizzazione è gestire un compromesso fondamentale. Sebbene siano necessarie temperature più elevate per ottenere un'alta densità eliminando i pori, esse promuovono anche aggressivamente la crescita dei grani, il che può essere dannoso per le proprietà meccaniche del materiale finale.

Il Motore Fondamentale: La Diffusione Atomica

Per controllare la dimensione delle particelle, è necessario prima comprendere il meccanismo sottostante che guida l'intero processo di sinterizzazione. Non si tratta di fusione; si tratta di atomi che si muovono allo stato solido.

Perché Avviene la Sinterizzazione

Un compatto di polvere è un sistema ad alta energia a causa della sua vasta area superficiale. La natura cerca sempre lo stato di energia più basso.

La sinterizzazione è il processo attraverso il quale il sistema riduce la sua energia superficiale totale sostituendo le interfacce solido-vapore (superfici delle particelle) con interfacce solido-solido a energia inferiore (bordi di grano).

La Temperatura Come Fonte di Energia

Affinché gli atomi si muovano e si riorganizzino per formare questi nuovi bordi, hanno bisogno di energia. Questa è chiamata energia di attivazione.

La temperatura fornisce questa energia termica. Una temperatura più elevata fornisce a più atomi l'energia necessaria per rompere i loro legami, diffondere attraverso le superfici o attraverso il reticolo delle particelle e ri-legarsi in una configurazione più stabile. È il pedale dell'acceleratore per l'intero processo.

Il Processo di Crescita dei Grani

Man mano che le particelle si legano e i pori si restringono, si formano regioni cristalline distinte chiamate grani. L'interfaccia tra due grani è un bordo di grano.

La crescita dei grani si verifica quando questi bordi migrano. Per ridurre ulteriormente l'energia, i grani più grandi consumano quelli più piccoli e meno stabili in un processo noto come invecchiamento di Ostwald. Temperature più elevate fanno sì che questa migrazione dei bordi avvenga molto più velocemente, portando a una microstruttura finale più grossolana (a grani più grandi).

Come la Temperatura Controlla le Fasi della Sinterizzazione

L'effetto della temperatura diventa più chiaro osservando le fasi distinte della sinterizzazione. Temperature più elevate accelerano ogni fase, ma il loro impatto sulla fase finale è più critico per il controllo della dimensione delle particelle.

Fase Iniziale: Formazione del Collo

A temperature relativamente più basse, la prima cosa che accade è la formazione di "colli" nei punti di contatto tra le particelle adiacenti.

Questo legame iniziale riduce una parte dell'area superficiale, ma le particelle mantengono in gran parte la loro identità originale.

Fase Intermedia: Densificazione

All'aumentare della temperatura, i tassi di diffusione aumentano in modo significativo. I pori iniziano a restringersi e vengono eliminati man mano che il materiale viene trasportato per riempire i vuoti.

Questa è la fase principale per la densificazione, in cui il componente si restringe e la sua densità si avvicina al suo massimo teorico. Anche la crescita dei grani si verifica qui, ma la densificazione è spesso il processo dominante.

Fase Finale: Invecchiamento e Crescita dei Grani

Una volta che il materiale è quasi denso (tipicamente >92% della densità teorica), i pori rimanenti sono isolati. Il meccanismo principale per un'ulteriore riduzione dell'energia è ora la crescita significativa dei grani.

Ad alte temperature di sinterizzazione, questa fase procede rapidamente. I bordi di grano spazzano attraverso il materiale, consumando i grani più piccoli e aumentando drasticamente la dimensione media delle particelle o dei grani. Se mantenuto ad alta temperatura per troppo tempo, questo effetto può essere estremo.

Comprendere i Compromessi

Manipolare la temperatura di sinterizzazione non riguarda mai un singolo risultato. Si tratta di bilanciare obiettivi contrastanti per ottenere le proprietà finali desiderate.

Il Conflitto Primario: Densità vs. Dimensione dei Grani

Questo è il compromesso più critico. Per ottenere un materiale completamente denso e privo di pori, sono spesso necessarie temperature elevate. Tuttavia, queste stesse temperature elevate porteranno inevitabilmente a grani più grandi.

Per molte applicazioni, in particolare quelle strutturali, è necessaria sia un'alta densità sia una struttura a grana fine. Ottenere ciò richiede un controllo preciso del profilo di temperatura e tempo.

Il Rischio di Crescita Anomala dei Grani

A temperature molto elevate, o con determinate composizioni di materiale, alcuni grani possono crescere in modo sproporzionato a scapito di tutti gli altri. Questa crescita "anomala" o "fuori controllo" dei grani crea una microstruttura non uniforme ed è quasi sempre dannosa per le prestazioni.

L'Impatto sulle Proprietà Meccaniche

Per la maggior parte dei metalli e delle ceramiche, la resistenza meccanica è inversamente proporzionale alla dimensione del grano. Questo è descritto dalla relazione di Hall-Petch.

Grani più piccoli significano più bordi di grano, che agiscono come ostacoli al movimento delle dislocazioni, rendendo il materiale più resistente e duro. Pertanto, l'eccessiva crescita dei grani derivante da temperature di sinterizzazione elevate spesso si traduce in un prodotto finale più debole e più fragile.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua temperatura di sinterizzazione ideale non è un numero fisso; è dettata interamente dall'obiettivo finale del tuo materiale.

- Se la tua attenzione principale è la massima densità: Utilizza una temperatura relativamente alta combinata con il tempo sufficiente per chiudere la porosità, ma evita di mantenerla alla temperatura di picco per troppo tempo per limitare l'eccessivo invecchiamento dei grani.

- Se la tua attenzione principale è la massima resistenza (struttura a grana fine): Utilizza la temperatura più bassa possibile che possa comunque raggiungere la densità necessaria, potenzialmente per un periodo più lungo. Potrebbe anche essere necessario ricorrere a tecniche avanzate come la sinterizzazione a plasma a scintilla (SPS) o l'uso di inibitori della crescita dei grani.

- Se la tua attenzione principale è la porosità controllata (ad esempio, per filtri o impianti): Utilizza una temperatura di sinterizzazione inferiore sufficiente a formare colli forti tra le particelle, ma non abbastanza alta da causare una significativa densificazione o crescita dei grani.

In definitiva, padroneggiare la sinterizzazione significa applicare con precisione l'energia termica per controllare il movimento atomico, guidando il materiale verso la sua forma finale desiderata.

Tabella Riassuntiva:

| Temperatura di Sinterizzazione | Effetto sulla Dimensione delle Particelle/Grani | Risultato Principale |

|---|---|---|

| Bassa | Crescita Minima | Alta Porosità, Grani Fini |

| Media | Crescita Moderata | Alta Densità, Proprietà Bilanciate |

| Alta | Crescita Significativa/Eccessiva | Massima Densità, Potenziale Indebolimento |

Stai lottando per ottenere il perfetto equilibrio tra densità e resistenza nei tuoi materiali sinterizzati? Il controllo preciso della temperatura di sinterizzazione è fondamentale. KINTEK è specializzata in forni da laboratorio avanzati e attrezzature che forniscono i profili termici esatti necessari per risultati coerenti e di alta qualità. Le nostre soluzioni ti aiutano a padroneggiare il processo di sinterizzazione, sia che il tuo obiettivo sia la massima densità, una resistenza superiore o una porosità controllata. Ottimizziamo insieme il tuo processo di sinterizzazione: contatta oggi i nostri esperti per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Quali sono le applicazioni comuni per un forno tubolare? Essenziale per il trattamento termico, la sintesi e la purificazione