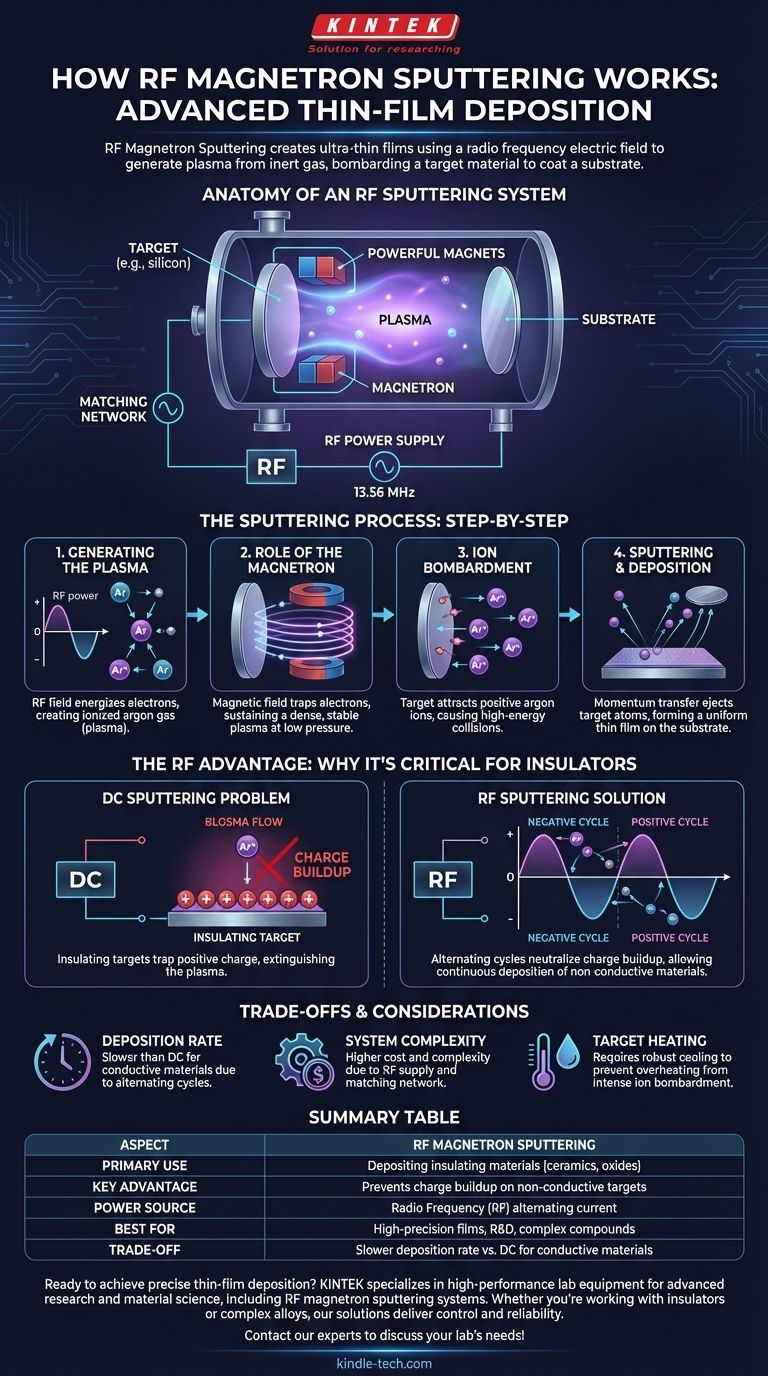

In sintesi, lo sputtering RF magnetron è una sofisticata tecnica di deposizione sotto vuoto utilizzata per creare film ultrasottili. Funziona generando un plasma da un gas inerte, come l'argon, utilizzando un campo elettrico a radiofrequenza (RF). Forti magneti confinano questo plasma vicino a un materiale sorgente, chiamato target, causando l'bombardamento da parte di ioni argon energizzati che espellono atomi, i quali poi ricoprono un oggetto vicino, o substrato.

L'intuizione cruciale è che lo sputtering RF risolve un problema fondamentale: l'incapacità dello sputtering DC più semplice di depositare materiali non conduttivi. Alternando rapidamente il campo elettrico, impedisce l'accumulo di carica sui target isolanti, rendendolo uno strumento unicamente versatile per creare rivestimenti avanzati da praticamente qualsiasi materiale.

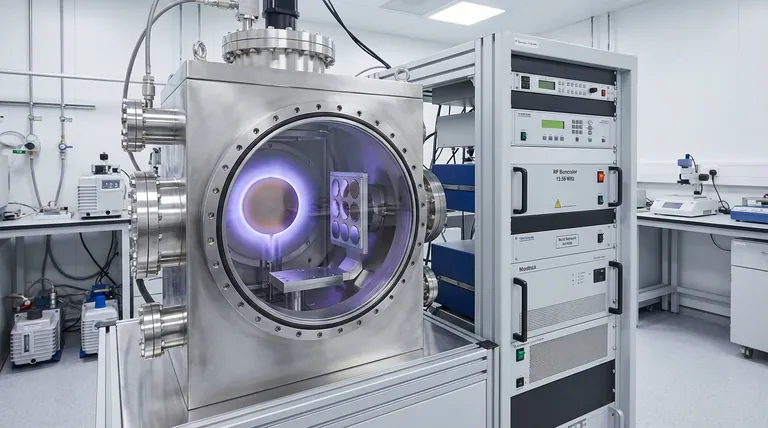

L'Anatomia di un Sistema di Sputtering RF

Per comprendere il processo, dobbiamo prima capire i componenti chiave che lavorano insieme all'interno di una camera ad alto vuoto. Questo ambiente controllato è fondamentale per prevenire la contaminazione e consentire agli atomi sputtered di viaggiare liberamente.

Il Target e il Substrato

Il target è un disco o un lingotto fatto del materiale che si desidera depositare come film sottile. Il substrato è l'oggetto che si sta rivestendo, come un wafer di silicio, un vetrino o un impianto medico.

Il Gas Inerte

Un gas inerte, quasi sempre argon, viene introdotto nella camera a una pressione molto bassa. Questo gas non reagisce con il materiale del target; il suo unico scopo è essere ionizzato per creare il plasma che guida il processo.

L'Alimentatore RF

Invece di una tensione negativa costante (DC), un alimentatore RF applica una tensione alternata ad alta frequenza (comunemente 13,56 MHz) al target. Questo campo alternato è la chiave dell'intero processo.

Il Magnetron

Un set di potenti magneti permanenti è posizionato dietro il target. Questo assemblaggio è la parte "magnetron" del nome, e il suo campo magnetico svolge un ruolo critico nel migliorare l'efficienza del sistema.

Il Processo di Sputtering, Passo dopo Passo

Questi componenti lavorano in una sequenza precisa per costruire un film atomo per atomo.

Passo 1: Generazione del Plasma

L'alimentatore RF oscilla il campo elettrico, energizzando gli elettroni liberi all'interno del gas argon a bassa pressione. Questi elettroni ad alta energia collidono con atomi di argon neutri, strappando i loro elettroni e creando una nuvola di ioni argon caricati positivamente (Ar+) e più elettroni liberi. Questo gas ionizzato è il plasma.

Passo 2: Il Ruolo del Magnetron

Il campo magnetico del magnetron intrappola gli elettroni altamente mobili, costringendoli a un percorso a spirale direttamente di fronte alla superficie del target. Ciò aumenta notevolmente la probabilità che un elettrone collida e ionizzi un atomo di argon, mantenendo un plasma denso e stabile anche a pressioni molto basse.

Passo 3: Bombardamento Ionico

Il target agisce come un catodo. Durante la porzione negativa del ciclo RF, sviluppa una forte polarizzazione negativa, attirando gli ioni argon caricati positivamente dal plasma. Questi ioni accelerano e si scontrano con la superficie del target con immensa energia cinetica.

Passo 4: Sputtering e Deposizione

Se l'energia dello ione bombardante è sufficientemente alta, trasferisce il suo momento agli atomi del target, espellendoli nella camera a vuoto. Questo processo di espulsione è lo sputtering. Questi atomi sputtered viaggiano in linea retta finché non colpiscono il substrato, accumulandosi gradualmente per formare un film sottile uniforme.

Perché la Radiofrequenza è il Componente Critico

L'uso della potenza RF non è una scelta arbitraria; è una soluzione diretta a una limitazione importante dei metodi di sputtering più semplici.

Il Problema con lo Sputtering di Isolanti

Se si tenta di sputterare un materiale isolante (dielettrico) come una ceramica o un ossido utilizzando un alimentatore a corrente continua (DC), il processo fallisce rapidamente. Il bombardamento di ioni argon positivi non può essere neutralizzato dal target non conduttivo, causando un accumulo di carica positiva sulla sua superficie. Questa "carica superficiale" alla fine respinge ulteriori ioni argon in arrivo, estinguendo il plasma e fermando completamente il processo.

La Soluzione RF: Cicli Alternati

L'alimentatore RF risolve brillantemente questo problema alternando la tensione del target milioni di volte al secondo.

- Ciclo Negativo: Il target è polarizzato negativamente, attirando ioni argon per lo sputtering, proprio come descritto sopra. Questa è la parte produttiva del ciclo.

- Ciclo Positivo: Per un breve momento, il target diventa polarizzato positivamente. Ora attrae gli elettroni altamente mobili dal plasma, che neutralizzano efficacemente la carica positiva accumulata durante il ciclo precedente.

Questa rapida oscillazione pulisce il target dalla carica, consentendo allo sputtering di materiali isolanti di procedere continuamente.

Comprendere i Compromessi

Sebbene potente, lo sputtering RF magnetron non è sempre la scelta ottimale. Comporta chiari compromessi in termini di prestazioni e complessità.

Velocità di Deposizione

Per materiali conduttivi come i metalli puri, lo sputtering RF è generalmente più lento della sua controparte a sputtering DC magnetron. Il breve ciclo positivo, sebbene necessario per gli isolanti, rappresenta una breve pausa nello sputtering produttivo.

Complessità e Costo del Sistema

I sistemi RF sono intrinsecamente più complessi. Richiedono un costoso alimentatore RF e una rete di adattamento di impedenza per trasferire efficientemente la potenza al plasma. Ciò li rende più costosi da acquistare e mantenere rispetto ai sistemi DC.

Riscaldamento del Target

L'intenso bombardamento ionico genera una notevole quantità di calore sul target. Ciò richiede robusti sistemi di raffreddamento ad acqua per evitare che il target si surriscaldi, si fonda o si rompa, specialmente per materiali con bassa conduttività termica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di sputtering corretta dipende interamente dal materiale che stai depositando e dalle priorità del tuo progetto.

- Se il tuo obiettivo principale è depositare un materiale conduttivo (come un metallo puro): Lo sputtering DC magnetron è spesso più veloce, più semplice e più conveniente.

- Se il tuo obiettivo principale è depositare un materiale isolante (come una ceramica, un ossido o un nitruro): Lo sputtering RF magnetron è la scelta essenziale e corretta per superare il problema della carica superficiale.

- Se il tuo obiettivo principale è depositare leghe complesse o composti con alta precisione: Lo sputtering RF offre un eccellente controllo sulla qualità e sulla composizione del film, rendendolo un metodo preferito per la ricerca e lo sviluppo avanzati.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza lo strumento preciso necessario per ingegnerizzare materiali a film sottile avanzati.

Tabella Riassuntiva:

| Aspetto | Sputtering RF Magnetron |

|---|---|

| Uso Primario | Deposizione di materiali isolanti (ceramiche, ossidi) |

| Vantaggio Chiave | Previene l'accumulo di carica su target non conduttivi |

| Fonte di Alimentazione | Corrente alternata a Radiofrequenza (RF) |

| Ideale Per | Film ad alta precisione, R&S, composti complessi |

| Compromesso | Velocità di deposizione più lenta rispetto al DC per materiali conduttivi |

Pronto a ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering RF magnetron progettati per la ricerca avanzata e la scienza dei materiali. Che tu stia lavorando con ceramiche isolanti, leghe complesse o necessiti di una qualità del film superiore, le nostre soluzioni offrono il controllo e l'affidabilità che i tuoi progetti richiedono. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD