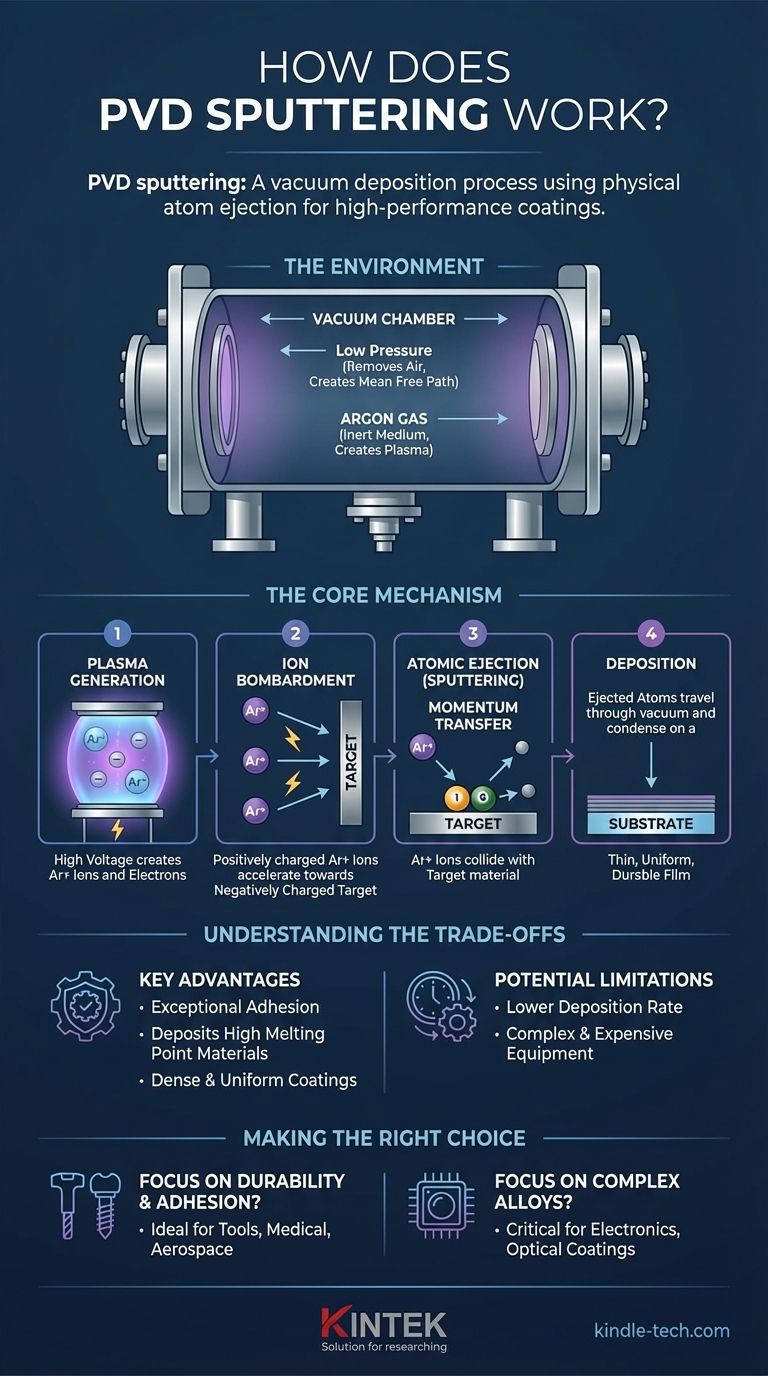

Lo sputtering PVD è un processo di deposizione sotto vuoto che riveste una superficie espellendo fisicamente atomi da un materiale sorgente utilizzando un bombardamento ionico ad alta energia. Pensalo come un processo di sabbiatura a scala atomica in cui ioni gassosi energizzati, non sabbia, vengono usati per staccare singoli atomi da un bersaglio, che poi volano attraverso una camera a vuoto e si condensano sulla tua parte per formare un film eccezionalmente sottile, uniforme e durevole.

Il principio essenziale dello sputtering PVD è il trasferimento di quantità di moto. È un processo puramente fisico — non chimico o termico — che utilizza un plasma per creare ioni ad alta energia che bombardano un bersaglio, dislocando atomi che poi si depositano su un substrato per creare un rivestimento ad alte prestazioni.

L'ambiente: Creare le condizioni perfette

Per capire lo sputtering, devi prima capire l'ambiente che richiede. L'intero processo si svolge all'interno di una camera a vuoto sigillata, il che è fondamentale per due ragioni.

### Il ruolo del vuoto

Innanzitutto, la camera viene pompata fino a una pressione molto bassa, rimuovendo quasi tutta l'aria e gli altri gas residui. Questo crea un "percorso libero medio" per gli atomi per viaggiare dalla sorgente al substrato.

Senza vuoto, gli atomi spruzzati si scontrerebbero semplicemente con le molecole d'aria e non raggiungerebbero mai la loro destinazione in modo controllato.

### Introduzione del gas di processo

Una volta raggiunto un alto vuoto, una piccola quantità, precisamente controllata, di un gas inerte — più comunemente Argon — viene introdotta nella camera.

Questo gas non è un reagente; è il mezzo che verrà utilizzato per creare il plasma e fornire gli ioni per il processo di bombardamento.

Il meccanismo centrale: Dal plasma alla deposizione

Con l'ambiente impostato, il processo di sputtering stesso può iniziare. Si svolge in una sequenza chiara di quattro passaggi che converte un materiale solido in un film sottile, un atomo alla volta.

### Passaggio 1: Generazione di un plasma

Una tensione elevata viene applicata all'interno della camera. Questo potente campo elettrico energizza il gas Argon inerte, strappando elettroni dagli atomi di Argon.

Questo crea un plasma, che è uno stato della materia altamente ionizzato composto da ioni Argon caricati positivamente (Ar+) ed elettroni liberi. Questo plasma emette spesso un bagliore caratteristico, tipicamente una tonalità viola o blu.

### Passaggio 2: Bombardamento ionico

Il materiale sorgente, noto come bersaglio, riceve una carica elettrica negativa. Gli ioni Argon caricati positivamente nel plasma vengono naturalmente e aggressivamente accelerati verso questo bersaglio caricato negativamente.

Colpiscono la superficie del bersaglio con una significativa energia cinetica.

### Passaggio 3: Espulsione atomica (Sputtering)

Quando gli ioni Argon ad alta energia si scontrano con il bersaglio, trasferiscono la loro quantità di moto agli atomi del materiale del bersaglio. Questa è una collisione puramente fisica, come una palla da biliardo che ne colpisce un'altra.

Se il trasferimento di quantità di moto è sufficientemente grande, stacca gli atomi dalla superficie del bersaglio, espellendoli nella camera a vuoto. Questo è l'effetto "sputtering".

### Passaggio 4: Deposizione sul substrato

Gli atomi del bersaglio espulsi viaggiano in linea retta attraverso il vuoto fino a colpire l'oggetto da rivestire, che è chiamato substrato.

Colpendo il substrato, si condensano e si accumulano, strato dopo strato, per formare un film sottile, denso e altamente aderente. Poiché ciò avviene atomo per atomo, il processo consente un controllo estremamente preciso dello spessore e dell'uniformità del rivestimento.

Comprendere i compromessi

Lo sputtering PVD è una tecnica potente, ma è essenziale comprenderne i vantaggi e i limiti specifici per sapere quando è la scelta giusta.

### Vantaggi chiave

Lo sputtering offre un'adesione eccezionale perché gli atomi spruzzati arrivano al substrato con alta energia, incastonandosi leggermente nella superficie.

Il processo può essere utilizzato per depositare materiali con punti di fusione molto elevati, come titanio, cromo e varie ceramiche, che sono difficili o impossibili da depositare utilizzando la semplice evaporazione termica. Produce anche rivestimenti molto densi e uniformi.

### Potenziali limitazioni

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering ha generalmente un tasso di deposizione inferiore, il che significa che il processo può richiedere più tempo.

L'attrezzatura necessaria per lo sputtering è più complessa e costosa a causa della necessità di alimentatori ad alta tensione, integrità del vuoto e sistemi di controllo del gas di processo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un processo di rivestimento dipende interamente dal risultato desiderato. Lo sputtering eccelle nelle applicazioni in cui le prestazioni e la precisione sono fondamentali.

- Se il tuo obiettivo principale è la durabilità e l'adesione: Lo sputtering è una scelta superiore per la creazione di film duri, densi e resistenti alla corrosione per utensili, impianti medici e componenti aerospaziali.

- Se il tuo obiettivo principale è la deposizione di leghe o composti complessi: Lo sputtering ti consente di mantenere la composizione originale del materiale sorgente nel film finale, il che è fondamentale per l'elettronica avanzata e i rivestimenti ottici.

- Se il tuo obiettivo principale è la velocità e la semplicità per un metallo a basso punto di fusione: Un diverso metodo PVD, come l'evaporazione termica, potrebbe essere una soluzione più efficiente.

In definitiva, lo sputtering PVD offre un livello di controllo senza precedenti per l'ingegneria di superfici ad alte prestazioni atomo per atomo.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| 1. Vuoto e gas | La camera viene evacuata; viene introdotto gas inerte (Argon). | Crea un percorso pulito per il viaggio degli atomi. |

| 2. Generazione del plasma | L'alta tensione ionizza il gas, creando un plasma. | Produce gli ioni necessari per il bombardamento. |

| 3. Bombardamento ionico | Gli ioni caricati positivamente accelerano verso il bersaglio caricato negativamente. | Trasferisce energia al materiale del bersaglio. |

| 4. Espulsione atomica | Gli ioni collidono con il bersaglio, espellendo fisicamente gli atomi. | L'evento di "sputtering" che crea il materiale di rivestimento. |

| 5. Deposizione del film | Gli atomi espulsi viaggiano e si condensano sul substrato. | Forma un rivestimento sottile, uniforme e altamente aderente. |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni?

Lo sputtering PVD è ideale per la creazione di film sottili durevoli e precisi per applicazioni in ottica, elettronica, dispositivi medici e utensili. KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PVD, per aiutarti a ottenere risultati di rivestimento superiori.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di laboratorio e migliorare le tue capacità di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione