Nel contesto della pirolisi, la pressione è un parametro di controllo critico che determina direttamente la distribuzione finale del prodotto tra gas, liquido e solido. Sebbene molti sistemi di pirolisi di base operino a pressione atmosferica, la modifica intenzionale della pressione, sia creando un vuoto che applicando una pressione positiva, è una tecnica chiave utilizzata per ottimizzare il processo per un risultato specifico desiderato.

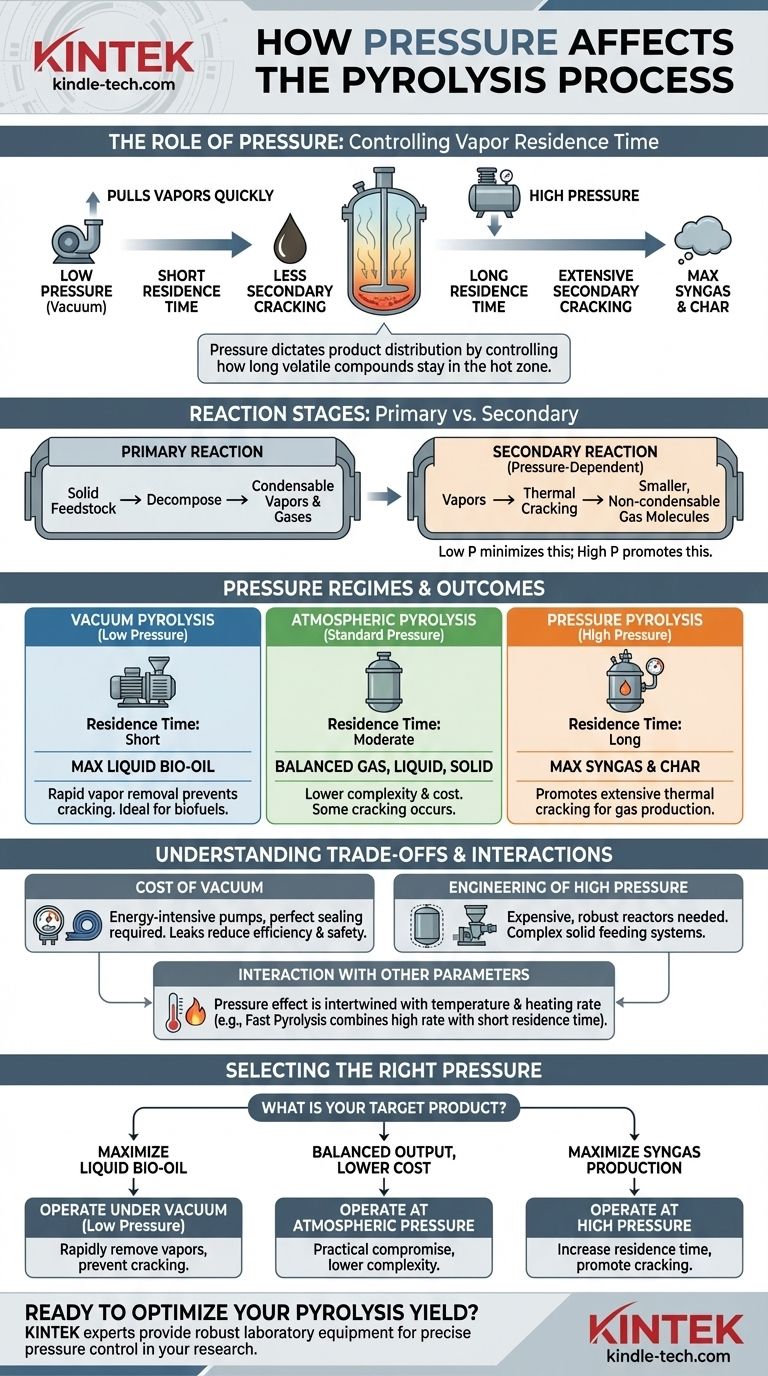

Il ruolo fondamentale della pressione nella pirolisi è controllare il tempo di permanenza dei composti volatili all'interno del reattore. Una bassa pressione rimuove rapidamente questi vapori per conservarli come liquidi (bio-olio), mentre un'alta pressione li intrappola, forzando un'ulteriore decomposizione in gas (syngas) e carbone.

Il Ruolo della Pressione nelle Reazioni di Pirolisi

Per comprendere l'effetto della pressione, è necessario prima distinguere tra le due fasi di reazione che si verificano all'interno di un reattore di pirolisi.

Reazioni Primarie vs. Secondarie

La pirolisi non è un evento singolo. In primo luogo, la materia prima solida (come biomassa o plastica) si decompone in una miscela di vapori condensabili e gas non condensabili. Questa è la reazione primaria.

Questi vapori iniziali possono quindi subire ulteriori reazioni se rimangono nella zona calda del reattore. Possono decomporsi, o "craccare", in molecole di gas più piccole e non condensabili. Queste sono le reazioni secondarie.

Come la Pressione Controlla il Tempo di Permanenza dei Vapori

La pressione influenza direttamente per quanto tempo i vapori di pirolisi iniziali rimangono nella zona di reazione calda.

A bassa pressione (vuoto), c'è una forte forza trainante che estrae i vapori dal reattore quasi non appena si formano. Ciò riduce il loro tempo di permanenza, minimizzando la possibilità che si verifichino reazioni secondarie.

Ad alta pressione, i vapori sono più compressi e si muovono più lentamente. Il loro tempo di permanenza nella zona calda è significativamente aumentato, il che promuove un esteso cracking secondario.

Confronto tra i Regimi di Pressione della Pirolisi

La scelta della pressione operativa è una decisione deliberata presa per mirare a un prodotto specifico. Ogni regime ha un risultato distinto.

Pirolisi Sotto Vuoto (Bassa Pressione)

Operando sotto vuoto, il sistema massimizza la resa di bio-olio liquido.

La rapida rimozione dei vapori impedisce loro di craccare in molecole di gas più piccole. I vapori vengono trasportati rapidamente a un'unità di condensazione più fredda, dove vengono raccolti come liquido. Questo metodo è ideale per la produzione di biocarburanti liquidi o materie prime chimiche.

Pirolisi Atmosferica (Pressione Standard)

Questa è la configurazione più comune e spesso più semplice, che opera a pressione atmosferica o quasi.

Offre una distribuzione bilanciata di prodotti solidi, liquidi e gassosi. Si verifica un certo cracking secondario, ma è meno esteso rispetto a un sistema ad alta pressione. Questo approccio è spesso scelto per la sua minore complessità e costo.

Pirolisi in Pressione (Alta Pressione)

Operare a pressioni significativamente superiori a quella atmosferica sposta la distribuzione del prodotto verso syngas e bio-carbone.

Il lungo tempo di permanenza dei vapori assicura che subiscano un esteso cracking termico, convertendo precursori liquidi preziosi in gas permanenti come idrogeno, monossido di carbonio e metano. Questo processo viene talvolta utilizzato per massimizzare la produzione di gas per la generazione di energia.

Comprendere i Compromessi

Sebbene la pressione sia uno strumento potente, la sua modifica introduce sfide ingegneristiche ed economiche che devono essere considerate.

Il Costo del Vuoto

Creare e mantenere un vuoto richiede pompe ad alto consumo energetico e un sistema di reattori perfettamente sigillato. Qualsiasi perdita degrada il vuoto, riducendo l'efficienza e potenzialmente creando rischi per la sicurezza consentendo all'aria di entrare nel sistema caldo.

Le Sfide Ingegneristiche dell'Alta Pressione

I reattori ad alta pressione sono significativamente più costosi da costruire, poiché devono essere abbastanza robusti da operare in sicurezza. Anche i sistemi necessari per alimentare materiale solido in un recipiente pressurizzato sono molto più complessi e costosi di quelli per i sistemi atmosferici.

Bilanciare la Pressione con Altri Parametri

La pressione non agisce isolatamente. Il suo effetto è intrecciato con la temperatura e la velocità di riscaldamento. Ad esempio, la "pirolisi veloce" combina un'alta velocità di riscaldamento con un breve tempo di permanenza dei vapori (spesso ottenuto a pressione quasi atmosferica con alto flusso di gas) per massimizzare la resa di bio-olio. La progettazione del processo più efficace considera sempre come interagiscono questi parametri chiave.

Scegliere la Pressione Giusta per il Tuo Obiettivo

La scelta della pressione operativa dovrebbe essere dettata interamente dal prodotto target e dai vincoli operativi.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Operare sotto vuoto (bassa pressione) per rimuovere rapidamente i vapori di pirolisi e prevenire il cracking secondario.

- Se il tuo obiettivo principale è massimizzare la produzione di syngas: Operare ad alta pressione per aumentare il tempo di permanenza dei vapori e promuovere il cracking termico dei vapori in gas non condensabili.

- Se il tuo obiettivo principale è un output bilanciato con costi di capitale inferiori: Operare a pressione atmosferica o quasi, poiché offre un compromesso pratico tra le rese dei prodotti e la complessità del sistema.

In definitiva, la manipolazione della pressione fornisce una potente leva per orientare il processo di pirolisi verso i prodotti chimici desiderati e i risultati economici.

Tabella Riassuntiva:

| Regime di Pressione | Tempo di Permanenza dei Vapori | Risultato del Prodotto Primario | Caratteristica Chiave |

|---|---|---|---|

| Vuoto (Basso) | Breve | Massimizza il Bio-olio Liquido | La rapida rimozione dei vapori previene il cracking |

| Atmosferica | Moderato | Gas, Liquido, Solido Bilanciati | Minore complessità e costo |

| Alta Pressione | Lungo | Massimizza Syngas e Carbone | Promuove un esteso cracking secondario |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di apparecchiature da laboratorio robuste e materiali di consumo su misura per le tue esigenze di ricerca e sviluppo sulla pirolisi. Sia che tu stia mirando alla produzione di bio-olio, syngas o carbone, le nostre soluzioni possono aiutarti a ottenere un controllo preciso sulla pressione e su altri parametri critici.

Contatta il nostro team oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio con le attrezzature giuste per i tuoi specifici obiettivi di pirolisi.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Qual è la funzione di un reattore idrotermale a temperatura costante? Attivazione della cenere volante del carbone

- Quali ruoli svolgono gli autoclavi nella sintesi delle zeoliti MFI? Padronanza della crescita cristallina idrotermale

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza in un reattore ad alta pressione? Garantire dati precisi sui test di corrosione

- Perché gli autoclavi ad alta pressione sono essenziali per la preparazione di agenti indurenti a base di poliammide bio-based dall'acido dimerico?

- Qual è il contributo di un reattore idrotermale alla costruzione di pori graduati? Modelli di precisione per TAS