Nella sua essenza, lo sputtering ionico è una tecnica di deposizione fisica da fase vapore (PVD) che utilizza ioni ad alta energia per estrarre atomi da un materiale sorgente, noto come target. Questi atomi espulsi viaggiano attraverso un vuoto e si depositano su un substrato, formando un film sottile e altamente uniforme. È essenzialmente un gioco di biliardo su scala atomica, controllato con precisione per costruire materiali un atomo alla volta.

Lo sputtering non è semplicemente un metodo per spostare atomi; è un processo ingegneristico altamente controllabile. Manipolando il plasma e i fasci ionici all'interno di un vuoto, otteniamo la capacità di costruire film sottili con proprietà specifiche e desiderabili, come alta densità e purezza, impossibili da ottenere in altro modo.

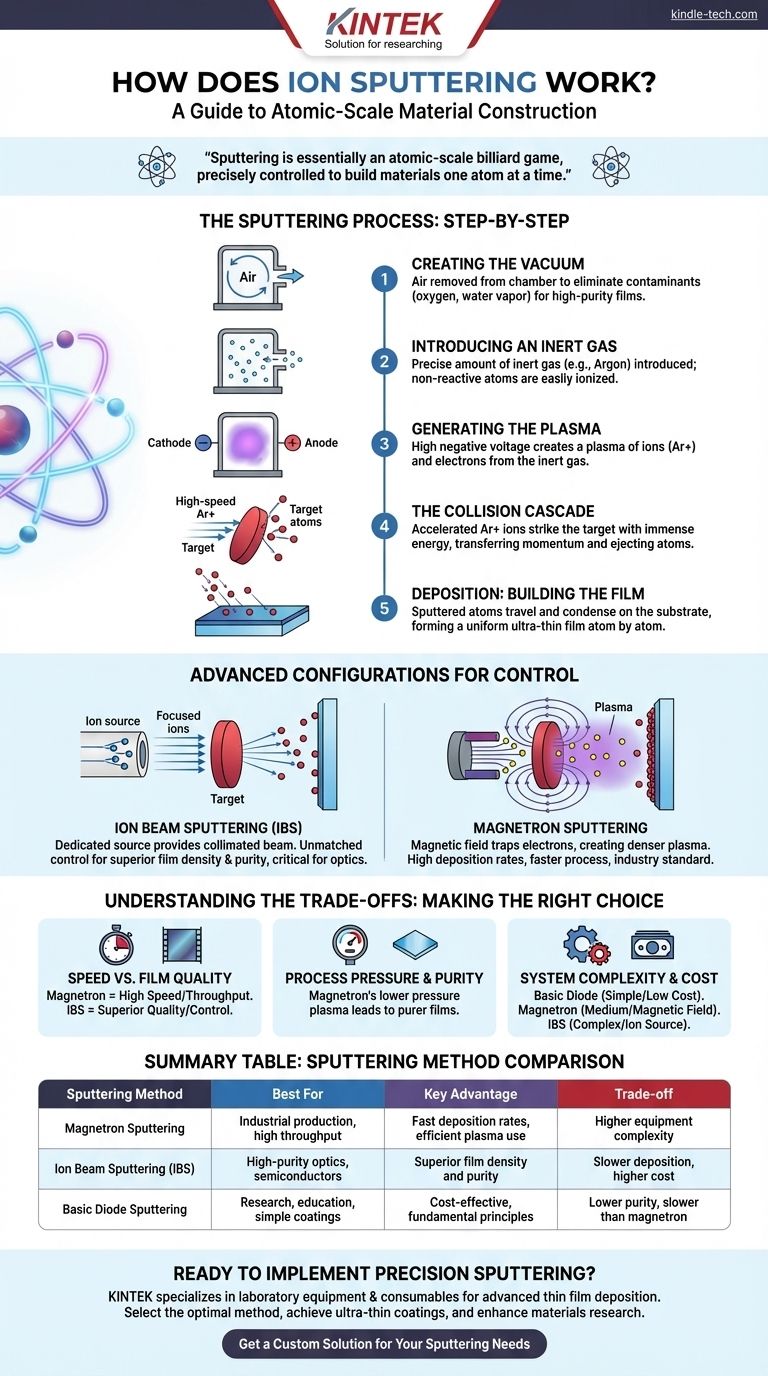

Il Processo Fondamentale di Sputtering: Una Scomposizione Passo Passo

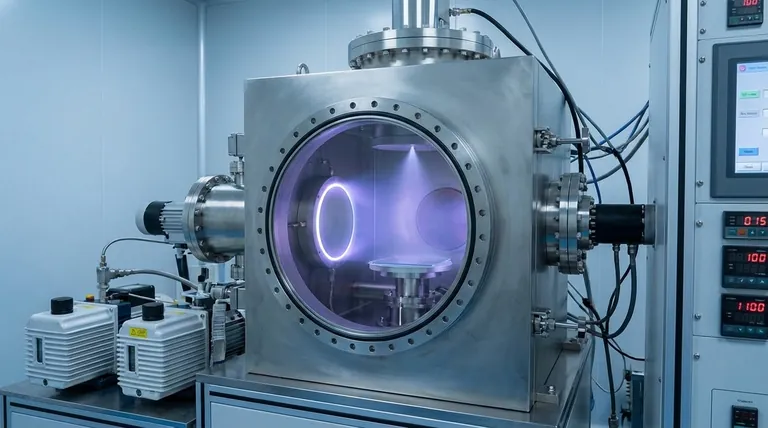

Per capire come funziona lo sputtering, è meglio visualizzare la sequenza di eventi all'interno della camera di deposizione per una configurazione di base.

1. Creazione dell'Ambiente: Il Vuoto

Innanzitutto, sia il target (il materiale sorgente) che il substrato (la superficie da rivestire) vengono collocati all'interno di una camera ad alto vuoto. Tutta l'aria viene aspirata per rimuovere contaminanti come ossigeno e vapore acqueo, che altrimenti reagirebbero con il materiale sputato compromettendo la purezza del film.

2. Introduzione di un Gas Inerte

Una volta stabilito il vuoto, viene introdotta una piccola quantità, controllata con precisione, di un gas inerte, più comunemente Argon (Ar). Questo gas è scelto perché è non reattivo e i suoi atomi possono essere facilmente ionizzati.

3. Generazione del Plasma

Una tensione negativa elevata viene applicata al target, rendendolo un catodo. Questo forte campo elettrico estrae elettroni liberi dal target. Questi elettroni collidono con gli atomi di Argon neutri, strappando un elettrone all'Argon e creando uno ione Argon carico positivamente (Ar+). Questo processo si ripete, creando una nuvola autosufficiente di ioni ed elettroni nota come plasma, che spesso presenta un bagliore caratteristico.

4. La Cascata di Collisioni

Gli ioni di Argon appena formati e carichi positivamente vengono ora fortemente accelerati dal campo elettrico verso il target carico negativamente. Essi colpiscono la superficie del target con un'immensa energia cinetica.

Questo impatto ad alta energia innesca una cascata di collisioni all'interno del materiale target. Lo ione trasferisce il suo momento agli atomi del target, che a loro volta colpiscono altri atomi, simile a una rottura in una partita di biliardo.

5. Deposizione: Costruzione del Film

Alcuni degli atomi del target vicini alla superficie acquisiscono energia sufficiente da questa cascata per essere espulsi, o "sputterati", dal target. Questi atomi sputati viaggiano in linea retta attraverso l'ambiente a bassa pressione fino a quando non colpiscono il substrato.

All'arrivo, si condensano sul substrato più freddo, costruendo gradualmente un film sottile atomo per atomo.

Configurazioni di Sputtering Avanzate per il Controllo

Sebbene il processo di base sia efficace, sono state sviluppate diverse configurazioni avanzate per migliorare l'efficienza, la qualità e la velocità.

Sputtering a Fascio Ionico (IBS)

Nello Sputtering a Fascio Ionico, la generazione del plasma è fisicamente separata dal target. Una sorgente ionica dedicata crea un fascio collimato e monoenergetico di ioni altamente focalizzato. Questo fascio viene quindi puntato direttamente sul target.

Questa separazione fornisce un controllo senza pari sull'energia degli ioni e sull'angolo di incidenza, risultando in film con densità e purezza superiori, cruciali per ottiche ed elettronica ad alte prestazioni.

Sputtering a Magnetron

Lo sputtering a magnetron è il metodo industriale più comune. Aggiunge un potente campo magnetico vicino alla superficie del target. Questo campo intrappola gli elettroni liberi del plasma, costringendoli a viaggiare in un percorso a spirale vicino al target.

Questo confinamento aumenta drasticamente la probabilità che un elettrone collida e ionizzi un atomo di Argon. Il risultato è un plasma molto più denso e un tasso di sputtering significativamente più elevato, consentendo al processo di funzionare più velocemente e a pressioni inferiori.

Comprendere i Compromessi

La scelta di un metodo di sputtering comporta il bilanciamento di priorità in competizione. Non esiste un'unica tecnica "migliore"; la scelta ottimale dipende interamente dall'obiettivo.

Velocità vs. Qualità del Film

Lo sputtering a magnetron è significativamente più veloce di altri metodi, rendendolo ideale per la produzione su scala industriale dove la produttività è fondamentale.

Lo sputtering a fascio ionico, al contrario, è molto più lento ma offre un controllo senza pari sulle proprietà del film. I film risultanti sono eccezionalmente densi e puri, ma questa qualità ha il costo del tempo e della complessità dell'attrezzatura.

Pressione del Processo e Purezza

Un vantaggio chiave dello sputtering a magnetron è la sua capacità di sostenere un plasma a pressioni più basse. Pressione più bassa significa che sono presenti meno atomi di gas inerte nella camera, riducendo la possibilità che rimangano incorporati nel film in crescita come impurità. Ciò porta a film più puri rispetto allo sputtering a diodi di base.

Complessità e Costo del Sistema

All'aumentare del controllo e dell'efficienza, aumentano anche la complessità e il costo dell'attrezzatura. Un sistema di sputtering a diodi di base è relativamente semplice, mentre un sistema a magnetron richiede magneti potenti e un sistema IBS richiede una sorgente ionica separata e sofisticata.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti della tua applicazione determineranno il metodo di sputtering più appropriato.

- Se la tua priorità principale è la produzione rapida e l'alta produttività: Lo sputtering a magnetron è lo standard industriale, offrendo eccellenti velocità di deposizione e film di alta qualità per un'ampia gamma di applicazioni.

- Se la tua priorità principale è creare film della massima purezza e densità per applicazioni esigenti (es. rivestimenti ottici, semiconduttori): Lo Sputtering a Fascio Ionico (IBS) fornisce il massimo livello di controllo necessario, nonostante la sua velocità di deposizione più lenta.

- Se la tua priorità principale è l'istruzione, la ricerca fondamentale o rivestimenti semplici con un budget limitato: Un sistema di sputtering a diodi DC o RF di base è un punto di partenza sufficiente ed economicamente vantaggioso per comprendere i principi fondamentali.

Comprendendo questi principi, puoi selezionare lo strumento di costruzione a livello atomico preciso per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Metodo di Sputtering | Ideale Per | Vantaggio Chiave | Compromesso |

|---|---|---|---|

| Sputtering a Magnetron | Produzione industriale, alta produttività | Velocità di deposizione elevate, uso efficiente del plasma | Maggiore complessità dell'attrezzatura |

| Sputtering a Fascio Ionico (IBS) | Ottica ad alta purezza, semiconduttori | Densità e purezza del film superiori | Deposizione più lenta, costo più elevato |

| Sputtering a Diodi di Base | Ricerca, istruzione, rivestimenti semplici | Economico, principi fondamentali | Purezza inferiore, più lento del magnetron |

Pronto a Implementare lo Sputtering di Precisione nel Tuo Laboratorio?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la deposizione avanzata di film sottili. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o componenti elettronici, le nostre soluzioni di sputtering offrono la precisione e il controllo che la tua ricerca richiede.

Ti aiutiamo a:

- Selezionare il metodo di sputtering ottimale per la tua applicazione specifica

- Ottenere rivestimenti ultra-sottili e uniformi con purezza eccezionale

- Migliorare la tua ricerca sui materiali con attrezzature affidabili e ad alte prestazioni

Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di sputtering possono far progredire le capacità del tuo laboratorio.

Ottieni una Soluzione Personalizzata per le Tue Esigenze di Sputtering

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura