Nella sua essenza, lo sputtering a fascio ionico (IBS) è una tecnica di deposizione di film sottili ad alta precisione. Utilizza un fascio ionico focalizzato e ad alta energia per rimuovere fisicamente atomi da un materiale sorgente, noto come "target". Questi atomi rimossi viaggiano attraverso una camera ad alto vuoto e si depositano su un componente, o "substrato", formando un film eccezionalmente denso e di alta qualità.

A differenza di altri metodi in cui il plasma è a diretto contatto sia con il target che con il substrato, lo sputtering a fascio ionico separa la sorgente ionica dal target. Questo disaccoppiamento fornisce un controllo indipendente e preciso sul processo di deposizione, risultando in film con densità, purezza e prestazioni superiori.

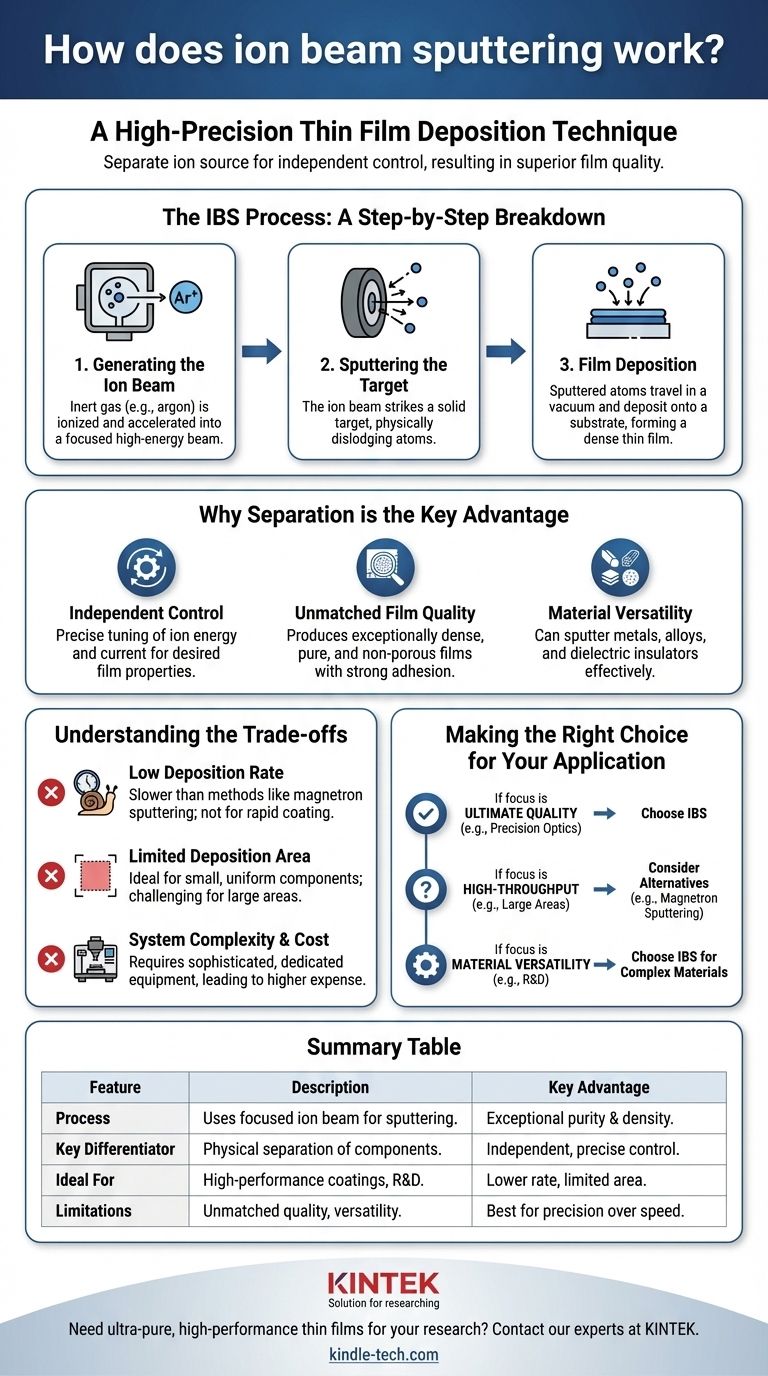

Il Processo IBS: Una Spiegazione Passo Passo

L'efficacia dello sputtering a fascio ionico deriva dalla sua natura metodica e altamente controllata. L'intero processo avviene all'interno di una camera ad alto vuoto per garantire la purezza del film finale.

Passaggio 1: Generazione del Fascio Ionico

Il processo inizia con una sorgente ionica, che è un modulo distinto separato dal materiale che viene depositato. Un gas inerte, tipicamente argon, viene immesso in questa sorgente. Viene applicata energia per strappare elettroni dagli atomi di argon, creando un plasma di ioni di argon caricati positivamente.

Questi ioni vengono quindi estratti e accelerati da un campo elettrico, formando un fascio ionico ad alta energia ben definito.

Passaggio 2: Sputtering del Target

Questo fascio di ioni collimato (parallelo) e monoenergetico (energia uniforme) è diretto verso il target. Il target è un blocco solido del materiale che si desidera depositare, come un metallo o un dielettrico.

Quando gli ioni ad alta energia colpiscono il target, trasferiscono il loro momento agli atomi sulla superficie del target. Se il trasferimento di energia è sufficiente, espelle gli atomi dal materiale target in un processo noto come sputtering.

Passaggio 3: Deposizione del Film

Gli atomi sottoposti a sputtering viaggiano in linea retta attraverso il vuoto fino a colpire il substrato. Al loro arrivo, si condensano sulla superficie del substrato, costruendo gradualmente un film sottile strato atomico dopo strato atomico.

Poiché questo processo avviene in un ambiente pulito e a bassa pressione senza il plasma caotico di altri metodi, il film risultante è estremamente puro e denso.

Perché la Separazione è il Vantaggio Chiave

La caratteristica distintiva dell'IBS è la separazione fisica tra la sorgente ionica, il target e il substrato. Questa architettura è la fonte dei suoi vantaggi principali.

Controllo Indipendente

Poiché la sorgente ionica è indipendente, gli operatori possono regolare con precisione l'energia e la corrente del fascio ionico (il numero di ioni al secondo). Ciò consente una messa a punto fine della velocità di deposizione e dell'energia degli atomi che si depositano, il che influisce direttamente sulle proprietà del film finale.

Qualità del Film Ineguagliabile

Il fascio ionico controllato e monoenergetico produce film con caratteristiche superiori. I film sono eccezionalmente densi, non porosi e hanno un forte legame con il substrato. Questa qualità è fondamentale per applicazioni esigenti come l'ottica di precisione.

Versatilità dei Materiali

Poiché il target non fa parte del circuito elettrico che crea gli ioni, l'IBS può sottoporre a sputtering efficacemente quasi tutti i materiali. Ciò include metalli, leghe e isolanti dielettrici, rendendolo uno strumento altamente versatile sia per la produzione che per la ricerca.

Comprendere i Compromessi

Sebbene potente, l'IBS non è la soluzione giusta per ogni applicazione. La sua precisione comporta chiari limiti che devono essere considerati.

Bassa Velocità di Deposizione

L'IBS è un processo deliberato e relativamente lento. La velocità con cui il materiale viene sottoposto a sputtering e depositato è significativamente inferiore rispetto ai metodi ad alto volume come lo sputtering a magnetron. Ciò lo rende meno adatto per applicazioni che richiedono un rivestimento rapido.

Area di Deposizione Limitata

La natura focalizzata del fascio ionico lo rende ideale per rivestire componenti più piccoli con elevata uniformità. Tuttavia, ottenere la stessa uniformità su vaste aree superficiali è una sfida significativa e spesso impraticabile con i sistemi IBS standard.

Complessità e Costo del Sistema

La necessità di una sorgente ionica dedicata, camere ad alto vuoto sofisticate e sistemi di controllo precisi rende le apparecchiature IBS più complesse e costose rispetto alle tecnologie di deposizione più semplici.

Fare la Scelta Giusta per la Tua Applicazione

Decidere se l'IBS sia il metodo corretto richiede di ponderare la sua precisione rispetto ai suoi limiti intrinseci di velocità e scala. Utilizza la seguente guida per fare una scelta informata.

- Se la tua priorità principale è la massima qualità e precisione del film: L'IBS è la scelta superiore per applicazioni come rivestimenti ottici ad alte prestazioni o strati semiconduttori avanzati in cui le proprietà dei materiali sono fondamentali.

- Se la tua priorità principale è l'elevato throughput o il rivestimento di grandi aree: Dovresti considerare metodi alternativi come lo sputtering a magnetron, che offrono velocità di deposizione molto più elevate a scapito di una certa qualità e controllo del film.

- Se la tua priorità principale è la versatilità dei materiali per la ricerca complessa: La capacità dell'IBS di sottoporre a sputtering pulito isolanti e leghe complesse lo rende uno strumento inestimabile per la scienza dei materiali e la R&S.

In definitiva, lo sputtering a fascio ionico è lo strumento definitivo quando le prestazioni e la qualità del film sottile non possono essere compromesse.

Tabella Riassuntiva:

| Caratteristica | Descrizione | Vantaggio Chiave |

|---|---|---|

| Processo | Utilizza un fascio ionico focalizzato per sottoporre a sputtering atomi da un target in una camera ad alto vuoto. | Purezza e densità eccezionali del film. |

| Differenziatore Chiave | Separazione fisica della sorgente ionica, del target e del substrato. | Controllo indipendente e preciso dei parametri di deposizione. |

| Ideale Per | Rivestimenti ottici ad alte prestazioni, strati semiconduttori e R&S di materiali complessi. | Qualità del film ineguagliabile e versatilità dei materiali. |

| Limitazioni | Minore velocità di deposizione e copertura dell'area limitata rispetto ad altri metodi. | Più adatto per applicazioni di precisione rispetto all'alto throughput. |

Hai bisogno di depositare film sottili ultra-puri e ad alte prestazioni per la tua ricerca o produzione?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per esigenze di laboratorio esigenti. La nostra esperienza nelle tecnologie di deposizione come lo sputtering a fascio ionico può aiutarti a ottenere i rivestimenti precisi e di alta qualità richiesti dal tuo lavoro.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Che ruolo svolge la pulizia per sputtering con ioni Ar+ prima della deposizione di film sottili di Al-Zr? Aumenta la resistenza di adesione del rivestimento

- Qual è un esempio di MOCVD? Il processo chiave per LED e laser ad alte prestazioni

- Qual è la differenza tra fascio ionico e sputtering? Precisione contro velocità per le tue esigenze di film sottili

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Quanta energia è necessaria per la pirolisi del metano? Il costo reale della produzione di idrogeno pulito

- Come funziona la deposizione sotto vuoto? Domina il rivestimento a film sottile per i tuoi materiali

- Cos'è la deposizione fisica? Una guida al rivestimento di film sottili ad alta purezza

- Cos'è la CVD e come si preparano i nanotubi di carbonio tramite CVD? Una guida passo passo alla sintesi controllata